Bericht über die Entwicklung eines Hochfrequenz-Zündungs Zusatzes für ein einfaches Inverter Schweißgerät

02-2012 bis 09-2012

Warnhinweis: In so einem Gerät können gefährliche Spannungen vorkommen. Schweiss-Geräte sind elektrisch ohnehin nie ganz ungefährlich. Mit diesem Zusatz gilt das vermehrt. Vor allem beim Experimentieren und bei Fehlfunktion.

Da ich immer Probleme beim Dünnblechschweißen hatte, also vor allem den Gehäusen und mechanischen Teilen von mir entworfener Geräte, habe ich da so verschiedenes herumprobiert. Gegen den Löcherfrass hilft in gewissem Masse, (unverschweißbares) dickes Kupferblech unter die Schweissstelle zu pressen um durch die Kühlung den Lochfrass etwas zu bremsen. Das ist aber relativ umständlich, vor allem, wenn man es an verwinkelten Konstruktionen macht. Da meines Wissens ein Lichtbogen schon ab etwa 15Volt und 5 A brennen kann, waren meiner Ansicht nach vor allem dünnere Elektroden von Nöten. Es ist ja klar, dass das, was eine 1,5mm Elektrode zum Abschmelzen bringt, natürlich im Nu auch ein Loch in ein 0,5 mm Blech brennt. Also habe ich ein Stück Fülldraht in einen geeigneten Halter (zum Nachschieben) geklemmt da ich ja oft nur winzige Sachen zum Schweissen hatte. Wenn es funktioniert hätte wollte ich mir später eine Nachschubvorrichtung bauen. Die Zündung war aber dabei das Problem. Bei Zündung durch Berührung gab es einen kleinen Knall, der Schweissdraht klebte fest und glühte anschließend in voller Länge aus. Auch , wenn ich mein Schweissgerät bis auf etwas unter 20 A herunterdrehte,(weiter geht nicht) war daran nichts zu machen. Und wenn es mal einen Lichtbogen gab, prasselte der Fülldraht viel zu schnell weg, ehe ich reagieren konnte. Die Leerlaufspannung und Initialstromstärke des Inverters war für solche dünnen Elektroden eben einfach zu hoch.

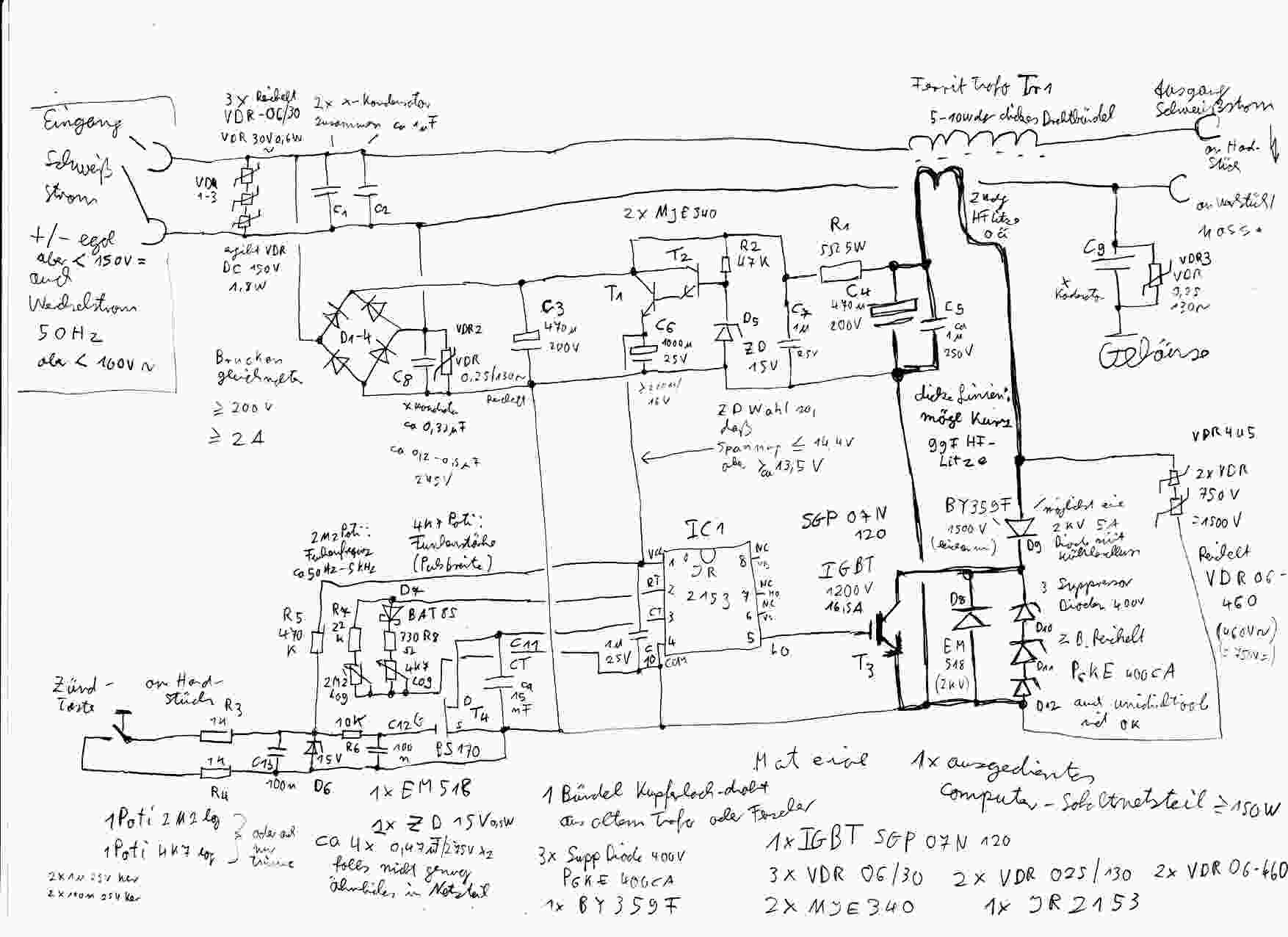

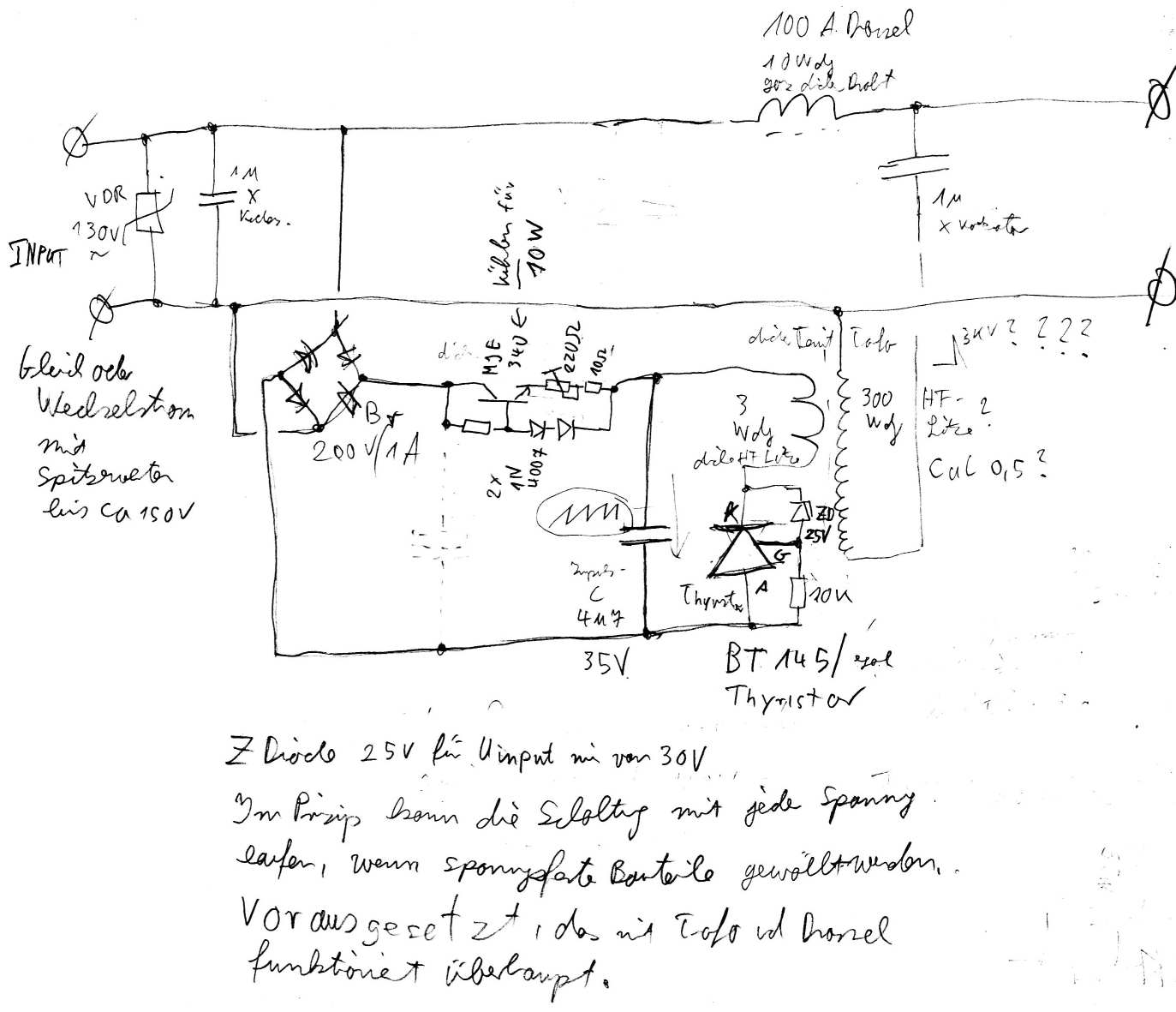

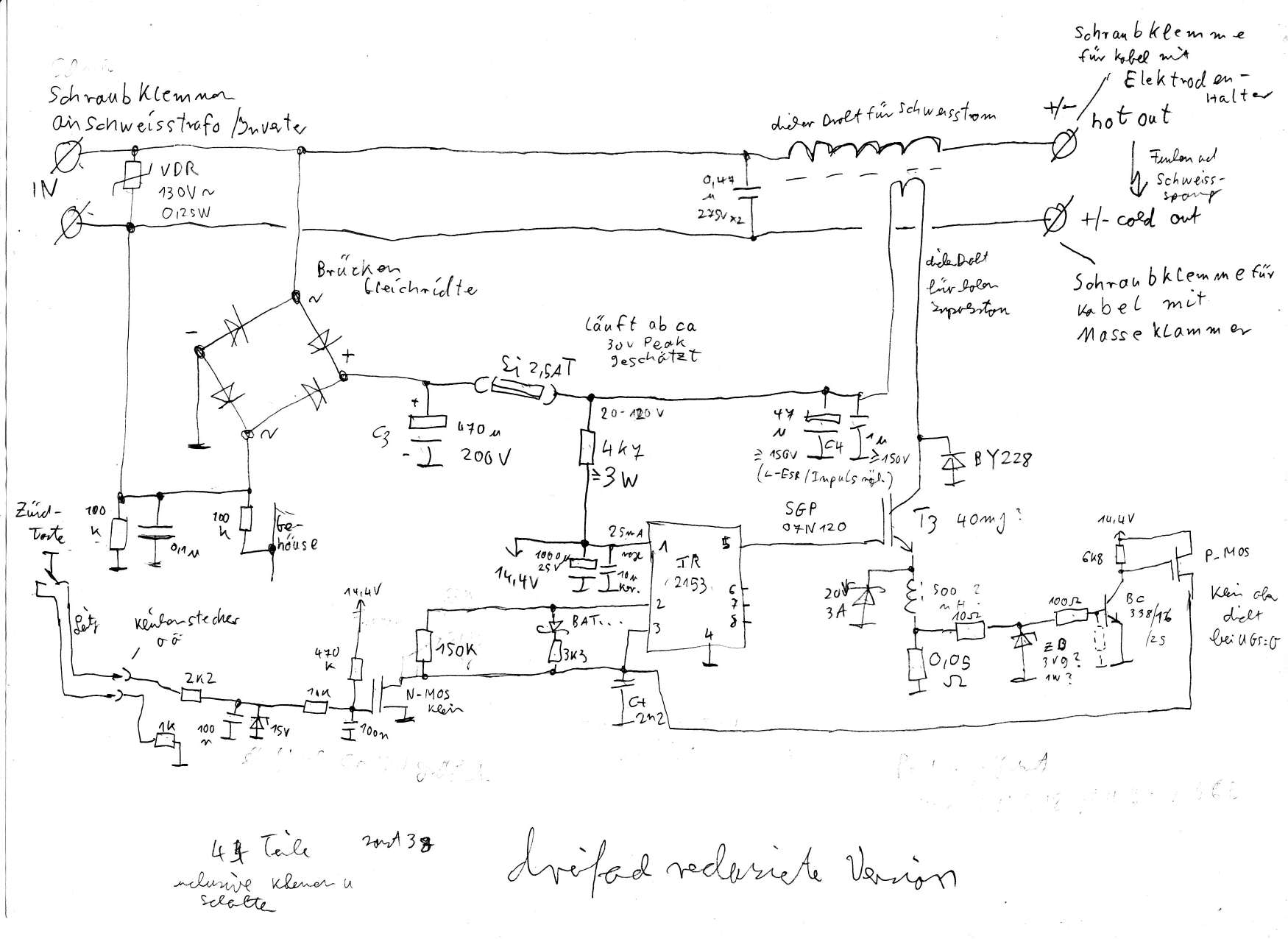

Das brachte mich auf die Idee, mir ein kleines Zusatzgerät mit Hochfrequenz Zündung zu basteln. Eine kleine Zeichnung war in einer halben Stunde erdacht und ich habe für das ganze schön pessimistisch 5 Tage Aufbau und Inbetriebnahme-Arbeit angesetzt. Ach, welche Illusion! Hier in etwa mein erster Entwurf:

(Gucken Sie gleich nach ganz(!) unten auf dieser Seite, wenn sie was brauchbares suchen!)

(the really working thing is at the very bottom of this page)

Der Trafo muss natürlich den Schweissstrom vertragen, ich habe ihn also aus 5fach der dicksten HF-Litze gewickelt die ich in meiner Schrottkiste auftreiben konnte. (aus alten Computer-Schaltnetzteilen) um diese dicke Wicklung aufzunehmen habe ich den Kern vom Haupttrafo eines kaputten Computer-Schaltnetzteils verwendet. (Wie man die Kerne aufkriegt habe ich unter „Tipps“ beschrieben) trotz dieses grossen Cores habe ich nur 6 Windungen von dem dicken Zeug auf den Trafo gekriegt. Zwei Primärwindungen und 4 Sekundärwindungen.

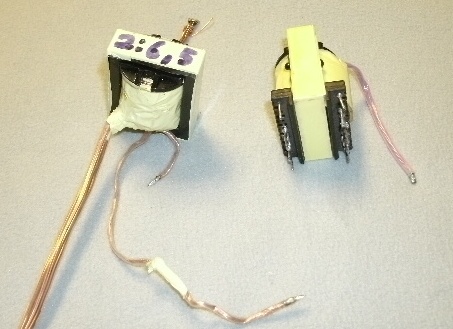

Fotos Trafo: (ich habe jeweils einen unveränderten Trafo aus einem ähnlichen Schaltnetzteil daneben gelegt.)

Trafozerlegung auf Porzellanteller (unter Weckglas (gegen Gestank)) in Mikrowelle:

Trafo

Neu-Bewicklung:

Um den Impulsstrom zu puffern und ausserdem den teuren Schweissinverter vor Transienten zu schützen habe ich den 470uF Kondensator verwendet. Leider mußte ich einen 200Volt Typen verwenden, obwohl die Leerlaufspannungen solcher Inverter offiziell nur 48 bis 60 Volt betragen. Am Kondensator gemessen habe ich nachher >130Volt. Der Ausgangsstrom des Inverters ist nämlich gepulst und erst aus dem Tastverhältnis ergibt sich dann die offizielle Unull. Ausserdem läuft der Ausgang über irgendeine Gleichrichtvorrichtung, so dass auch noch Transienten auflaufen. Und schon hat man 130 bis 150 Volt am Kondensator.

Die Idee ist nun diese, dass der IGBT in meiner Bastelkiste 1200 Volt UCE aushielt (kaufen würde ich eher einen mit 1700 Volt) und nach einem Nadel-kurzen Einschaltstromstoss ca 15 Mikrosekunden, bei 100 Hz, hätte möglichst schnell abschalten sollen, so dass ein gewaltiger Freilaufimpuls entsteht, der durch den Trafo noch auf die 3Fache Spannung hochtransformiert worden wäre, also maximal 3600 Volt. Durchaus genug für einen prasselnden Zündfunken. Wegen des schaltenden Betriebs, und des extrem niedrigen Tastverhältnis 15us/10ms wäre dabei im IGBT kaum Leistung freigeworden und das Ding hätte mit einem kleinen Kühlblechelchen dicke ausgereicht. Um versehentliches Triggern mit allzulangen Impulsen zu vermeiden, was natürlich der sichere sofortige Tod des IGBT gewesen wäre, habe ich am Eingang des IGBT-Gate-Treiber-ICs MCP1407 (ein sehr bewährter Chip) eine Schaltung aus 470pF 10KOhm und einer Schottky Diode BAT54 vorgesehen, die bei sehr langen Impulsen zum Abschalten führt.

Woher man die Nadelimpulse kriegt ist im Prinzip egal man kann auch einen Microcontroller verwenden. Eine Schaltung mit dem altbekannten 555-Chip ist aber bequemer, wenn man keine weiteren Ambitionen mit dem Gerät hat. Die Betriebsspannung habe ich mit einem einfachen Linearregler mit z-Diode und Transistor aus der Eingangsspannung abgeleitet. Da das ganze ja bloß so ca 5-10 mA verbrauchen würde hatte ich einen Hochspannungstransistor aus einer Energiesparlampe ohne weitere Kühlung dafür vorgesehen. Was ich dann aber angesichts der hohen Spannung am 470uF Kondensator doch mußte. Denn bei 130 Volt sind 10 mA ja schon 1,3Watt also grenzwertig für ohne Kühlung, und es kam ja dann später noch so viel zu den 10mA dazu. Da dieser Hochspannungstransistor obendrein noch eine geringe Stromverstärkung hatte, musste ich den 33Kohm Widerstand verkleinern und dafür einen dicken Widerstand mit größerer Verlustleistung nehmen. Also für den Hochspannungstransistor des Linearreglers muß ein 200V-Darlington für mindestens 10Watt. Da kommen dann so die Wärmequellen zusammen. Die Z-Diode hat dann besser gleich 18Volt. Zu beachten ist, dass der Nadelimpulsgenerator nur dann Impulse liefern darf, wenn die Betriebsspannung am Treiber-IC MCP1407 hoch genug ist, um den Transistor vollständig aufzuschalten (min ca12V),weil sonst die Verlustleistung und Selbsterwärmung in dem IGBT noch erheblich viel größer wird (hat mich den ersten IGBT gekostet).

Da ich meinen Impulsgenerator einstellbar gemacht hatte, waren auch wesentlich schlechtere Tastverhältnisse möglich. Ausserdem hatte ich nicht bedacht, dass auch bei schaltendem Betrieb erhebliche Leistungen freiwerden, da ja die Impulsstöme unter solchen Bedingungen sehr hoch sind, also auch die Restspannungen am IGBT.Das Ding war also auch mit dem größten Kühlblech, das ich in meinem Handapparat unterbringen konnte nicht zufrieden und brannte zweimal durch.

Auf Verdacht habe ich auch noch mit VDR-Widerständen, Inversdiode, Transienten Suppressordioden die Spannung am IGBT auf 1200 Volt begrenzt. Obwohl ich eher nicht denke, dass das Ding an Überspannung gestorben ist.

Ausserdem funktionierte die Sache nicht richtig, denn aufgrund der vielen Energie, die bei 130 Volt in dem Kondensator gespeichert war, gab es jedesmal bei der ersten Zündung erst recht einen großen Knall, da der Kondensator sich entlud. Der Lichtbogen wurde durch die zu hohe Spannung von 130Volt auch ein bischen zu lang und schwer zu steuern. Aber immerhin funktionierte die Zündung mit den 3600-Volt Funken. Des weiteren erwies sich, dass ein Widerstand von 0,1 bis 2,0 Ohm (provisorisch auf ein Stück Holz gewickelter 3-mm-Eisendraht) in der Zuleitung der Schweisselektrode bei niedrigen Strömen zur Stabilisierung des Lichtbogens beitrug, aber aufgrund seiner Induktivität wiederum dem Zündfunken schadete.

Eine Isolierhülle liess sich hervorragend herstellen aus ca 1,5mm dickem Klarsicht-Plastik das sich als Frühbeet- Dach von der Rolle in der Gartenabteilung des Baumarkts kaufen lässt. Das Zeug hatte ich zufällig noch und es erwies sich als hervorragend thermoplastisch formbar wenn man es mit dem Heissluft-Strahler erwärmte. Ich muß dazu sagen, dass ich vor dem Zündfunken gehörigen Respekt habe und ihn lieber nicht an meinem Körper ausprobieren möchte. Ohne Zweifel lassen sich mit einer kleinen Abwandlung des Gerätes enorm lebens-gefährliche Hochspannungen erzeugen. Man bräuchte nur einen zusätzlichen Gleichrichter und einen Mikrowellen-Hochspannungs-Kondensator. Eingangsleistung ist ja mehr als genug dafür. Und schon die 130 Volt Gleichspannung waren ja durchaus im gefährlichen Bereich. Also habe ich gründlich isoliert. Hat aber alles nichts genützt, das Gerät war so nicht brauchbar. Abbildung Handapparat:

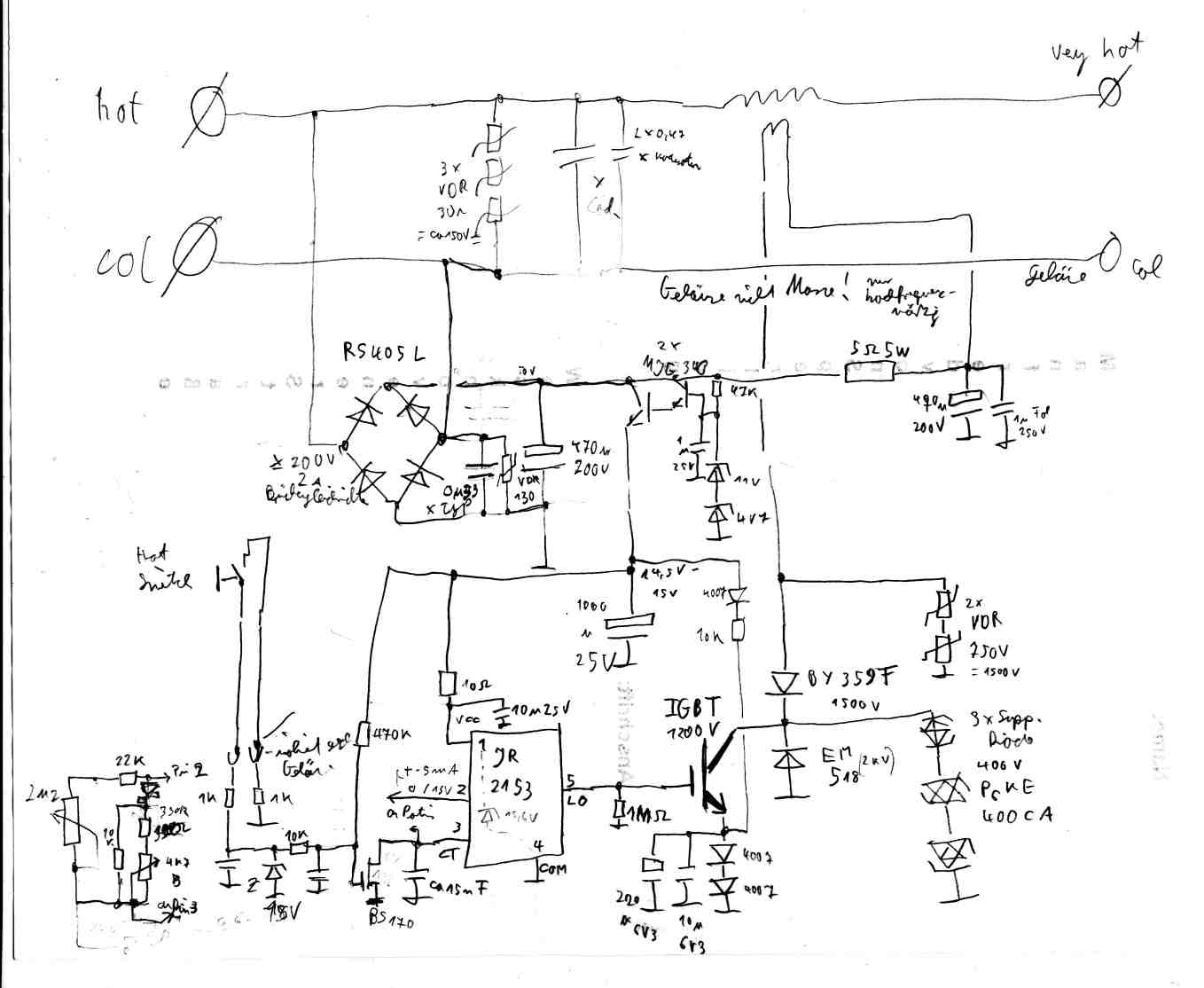

Neukonstruktion:

So kommen dann allmählich mehr und mehr Bauteile zusammen:

Da die 130Volt das Hauptproblem waren, mußte also eine zusätzliche Schaltregelung her, die die 130 Volt auf einen einstellbaren Wert zwischen 12Volt und 60Volt herabsetzt. Wenn man schon eine Schaltregelung macht, kann man auch gleich eine einstellbare Strombegrenzung auf 5bis 30Ampere (es geht ja nur um Kleinschweissungen) damit kombinieren, das ist ein Abwasch und bedeutet einen gewissen Überlastschutz für den Schaltregler. (aber leider nicht während der Entwicklungsphase) Einen Leistungsschaltregler würde ein vernünftiger Mensch meines Wissens unbedingt mit Mos-Fets aufbauen. Da aber 130 Volt vorhanden sind und noch Transienten zu befürchten sowie Datenverschlechterung durch Erwärmung, lieber gleich 200Volt Typen. Da ist meine Bastelkiste knapp bestückt, aber ich hatte 4 Stück IRF640 die ich parallel schalten konnte. P-Mos Transistoren in dieser Leistungsklasse sind schwer erhältlich, ich habe nicht mal nachgeguckt, ob Reichelt welche hat.Möglich aber unwahrscheinlich. Ausserdem erwiesen sich die IRF640 als zu schwach. Das heißt, sie heizten das diesmal durchaus ansehnliche Kühlblech zu sehr auf, und zerstörten sich danach (2 Minuten schweissen) selbst.

N-Kanal -Mosfets zu verwenden, bedeutet aber, dass man zwingend eine zusätzliche potentialfrei floatende Betriebsspannung für die Gate-Ansteuerung braucht. Und bei den zu bewältigenden Schaltfrequenzen und den 130 Volt wäre das mit P-Mos auch nicht besser gewesen. Nun hatte ich ein paar integrierte DC-DC Wandler in der Kiste mit Isolationsspannungen von mehreren 1000Volt, also ideal um diesen Zweck ohne große Mühe zu realisieren. Aber was für ein Schreck, als ich feststellte, dass die Dinger zwar leidlich Wirkungsgrad, aber eine Stand-by Stromaufnahme von über 20mA hatten! Mein armer Linearregler konnte das nicht auch noch hergeben. Für die Strommessung mit 1-mOhm Shunt und Operationsverstärker brauchte ich nämlich noch eine zweite floatende Betriebsspannung. Also 40 mA mal 130V-16V = schon wieder ungefähr 5 Watt wegzukühlen. Also habe ich den Wandler für die erdfreien Betriebsspannungen auch noch diskret aufgebaut mit Ansteuerung durch ein PWM-IC MC34063 geschaltet als Flyback-Regler. Dabei wird eine bestimmte Spannung mit einer Windung des Wandlertrafos wie üblich bei dem Chip erzeugt. Diese Spannung wird aber überhaupt nicht benutzt. Wenn ich aber aus den anderen Windungen des Wandlertrafos Spannung entnehme, so senke ich dadurch die Höhe des Flyback-Impulses, was auf die unbenutzte primärseitige Ausgangsspannung durchgreift, da es ja dieselbe Spule ist und dadurch zur Nachregelung der Spannung führt. Ich war erstaunt, wie gut das funktioniert. Trotzdem war noch ein Mikropower Linear-Regler zur Nachregelung erforderlich, wenn ich nicht mit einer Grundlast Strom verschwenden wollte. In SMD nimmt das kaum Platz weg und ist auch eine bewährte Sache, die immer auf Anhieb funktioniert und deshalb nicht viel Mühe macht. Zwei Optokoppler übermitteln die erforderlichen Signale auf und von den potentialfrei floatenden Schaltungsteilen. Ich hätte die floatenden Betriebsspannungen aber mit den Micropower-Reglern weiter herunterdrosseln sollen bis auf 6 Volt. Dann hätte ich garantiert keine Einbrüche in diesen Spannungen mehr gehabt und hätte mit Rail to Rail-output Operationsverstärkern arbeiten können, statt mit dem TLC 271 der das unter Last nicht kann. So ist die Regelung mit diversen störenden Einflüssen behaftet, die es erforderlich machten, lange daran herumzutrimmen, statt einfach zu rechnen.

Und wenn man schon den Strom schaltet, kann man gleich auch noch eine Anti-Stick Schaltung integrieren.

Als Verpolungsschutz dient eine „25Ampere“ KFZ Sicherung sowie ein vibrierender Alarm und dass die grüne Kontrollleuchte nicht leuchtet. Im Verpolungsfalle liegen ungefähr 2 Volt an dem Gerät an. Der Strom wird durch die Inversdioden in den PowerFets und die Wandler-Schottky-Diode sowie den Wandlertrafo kurzgeschlossen. Die Schottky-Diode könnte unter Umständen eher durchbrennen, als die KFZ-Sicherung. Verpolung mit sehr starken Schweissströmen aus dem Inverter lieber gar nicht erst ausprobieren. Erst den Inverter auf unter 30A herunterdrehen.

Alles in allem ist etwas herausgekommen, das zwar am Ende hoffentlich funktioniert, das man aber aufgrund des Aufwandes nicht mehr zum Nachbau empfehlen kann. Aus den 5 Tagen, die ich eingeplant hatte wurden schnell 5Monate, während der das meiste andere liegenblieb ausser kleinen Reparaturen für den laufenden Betrieb. Ohnehin kann ich ja nur einen fühlbar begrenzten Teil meiner Zeit der Elektronik widmen.

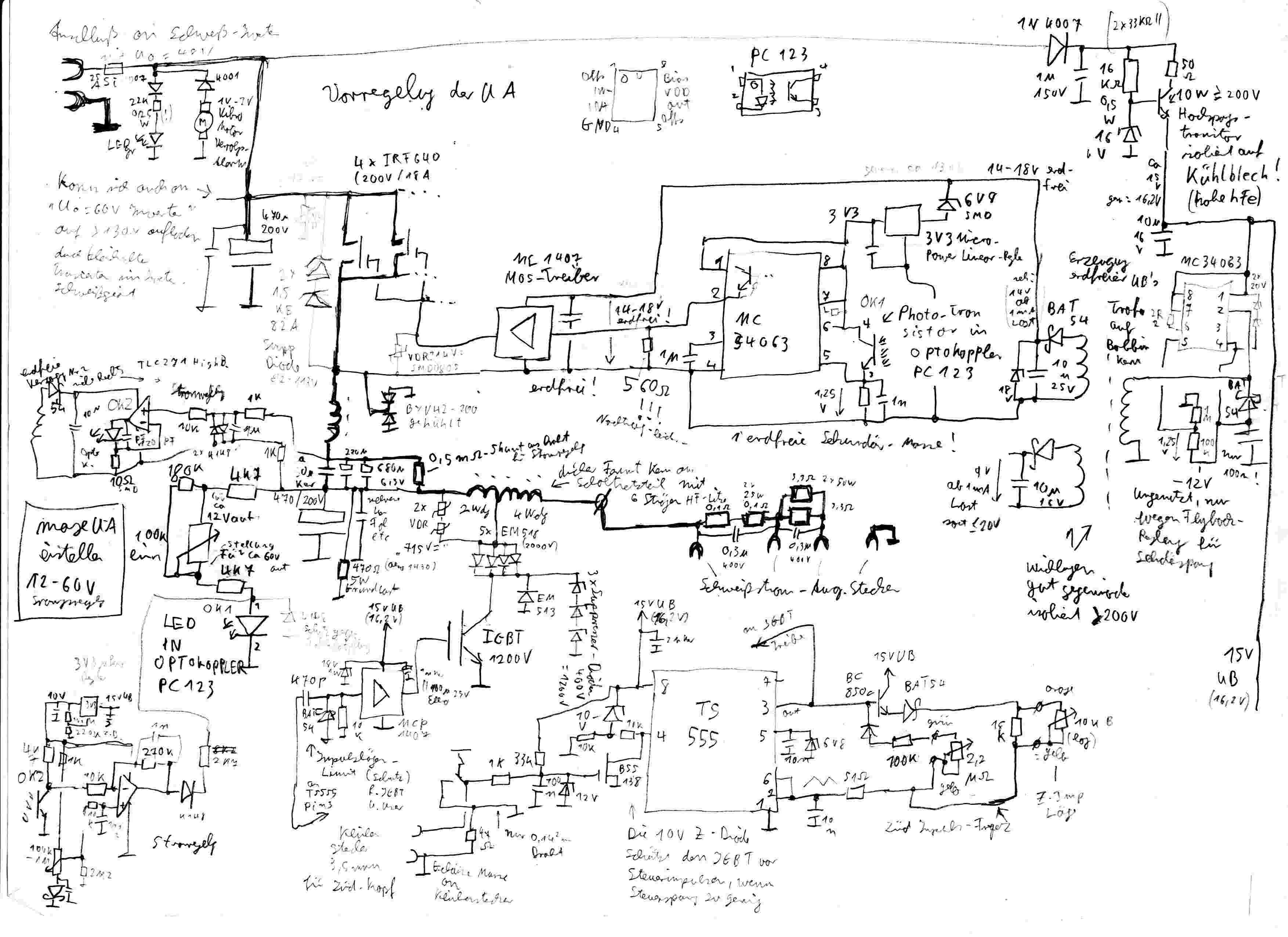

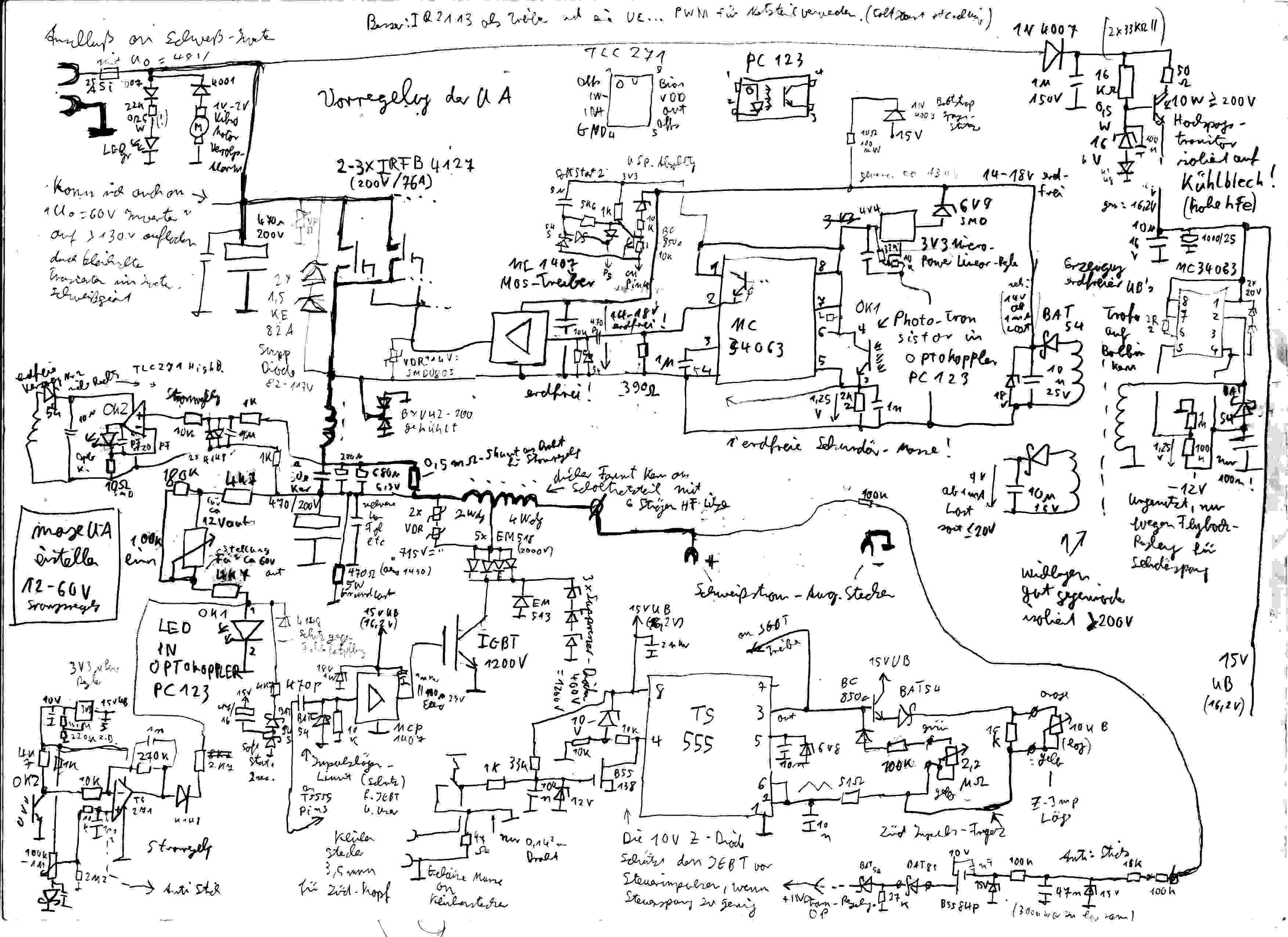

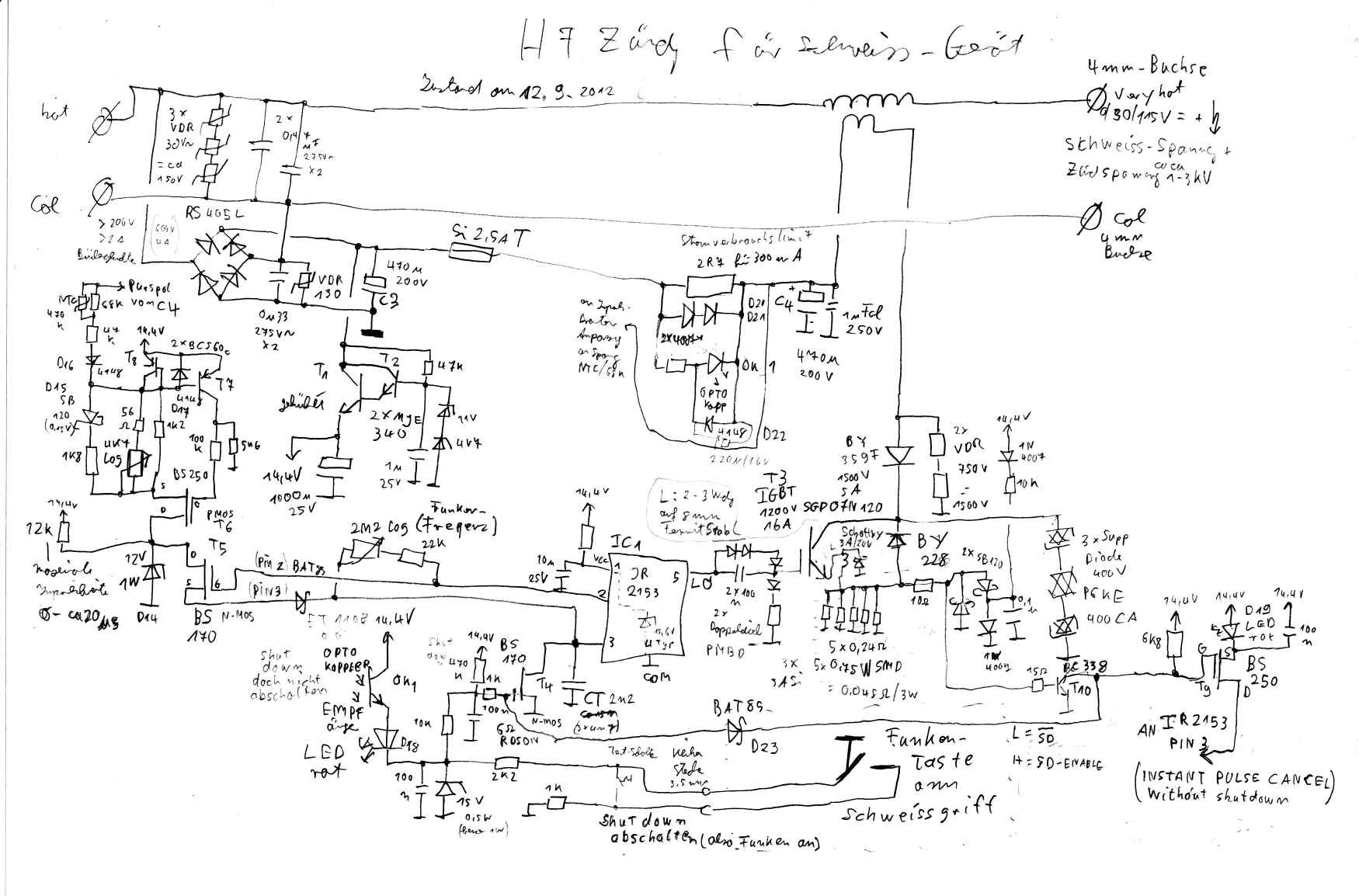

Hier meine (gegenwärtige) gegenwärtig vorletzte Schaltung, noch ohne Anti-Stick eingezeichnet:

Die Schaltung wies einen Fehler auf, ich habe sie noch mal hochgeladen. Selbstverständlich braucht der „open-Emitter“-Ausgang vom MC34063 einen pull down Widerstand, für den ich 560 Ohm gewählt habe. Peinlicherweise wies meine Schaltung diesen tatsächlich nicht auf. Trotzdem lief sie. Der Eingang vom MOS-Treiber ist eben sehr empfindlich und der Ausgang vom PWM-Regler 34063 hat vielleicht eine kleine Kapazität. Es ist plausibel, dass diese Sache bei höheren Schaltfrequenzen, also unter Last, dazu geführt haben könnte, dass die Mos-Fets nur halb auf waren und deshalb zu hohe Leistungen (Spannungsabfall) aufnehmen mußten. Seit ich den Widerstand drin habe, funktioniert es. So etwas dämliches, da hatte ich gar nicht erst nach gesucht. (Nachtrag:Es war doch einer drin 3k3 in 0805 auf der Rückseite ganz unauffällig verkleistert, aber der war eben nicht niederohmig genug.)Wahrscheinlich wäre es so auch mit den IRF 640 gelaufen. Na, ja, mit den neuen IRFB 4127 ist es natürlich betriebssicherer. Aber die beiden 470u Elkos werden noch warm. Vor allem der in der Mitte. Irgendwie muß ich dessen ESR noch senken, ohne ihn wesentlich zu vergrössern.

Nachtrag: Ich habe den

470uElko mit einem Kühler aus Kupferblech versehen, aber

vermutlich wird er auch so nur kurze Zeit funktionieren.

Die

25Watt 0,1 Ohm Widerstände von Dale zum Anschrauben an

Kühlblech, musste ich auch rausschmeissen. Die ganzen

Drosselwiderstände. Laut Datenblatt vertragen die nur 1000V

zwischen Gehäuse und Innenleiter. Da die mit Silikon isoliert

sind und ich viel Vertrauen in moderne Isolierstoffe habe, bin ich

davon ausgegangen, dass die in Wirklichkeit so viel vertragen, wie

die Überschlagsspannung zwischen Gehäuse und

Anschlussdraht. Stimmt aber leider nicht. Jedenfalls, wenn sie

gleichzeitig warm werden. Eigentlich gehört zur Stabilisierung

des Lichtbogens vielleicht sowieso besser eine Drosselinduktivität.

Es ist aber schwer vorauszusagen, was passiert, wenn ich die dann für

den Zündfunken mit einem Kondensator überbrücke und so

einen Schwingkreis erzeuge. Also hab ich erst mal darauf

verzichtet.

Selbst bei gleicher Funktion würde ich das Gerät

aber nicht noch mal so aufbauen:

Da ich noch eine

Softstart-Steuerung zufügen musste, eine Erkenntnis, die mich

zwei Döner gekostet hat, (-so nenne ich jetzt die

LeistungsMosfets hierdrin, weil jeder davon so viel kostet, wie ein

Döner, was mich ärgert, wenn sie immer wieder kaputt

gehen.Und Undervoltage Lockout-noch ein Döner) da das also so

ist, würde ich gleich ein für Netzteile gedachtes PWM-IC

verwenden, das über diverse Schutzeinrichtungen verfügt.(

Vielleicht das UC284 oder sowas. Als MOS Treiber würde ich den

IR2113 verwenden, oder ev. auch ein IR2112 mit nachgeschaltetem

MCP1407 (stärker) Da die Spanng bei dem Abwärtswandler ja

durchaus regelmässig nach unter 0V runter geht ist

höchstwahrscheinlich auch die Erzeugung der einen floatenden

Betriebsspannung mit Bootstrap Verfahren möglich. Mit dem IR2113

hätte ich dann alle Signalerzeugungen auf Masseniveau was immer

günstiger ist. Ausserdem kann man den Low-side-Treiber dann

gleich für das Gate vom IGBT verwenden. (Im übrigen ist das

ganze IR21xx-Sortiment von Reichelt recht interessant, es gibt da

current sense Anschluss, Deadtime, integrierten 555-artigen

Oszillator, single H-Side, schwächere, stärkere oder

verschieden Kombinationen. RS hat vielleicht noch mehr verschiedene.)

Das Kühler-Hirschgeweih auf der Gehäuserückseite ist

nicht mehr erforderlich, seit ich die IRF640 durch IRFB4127 mit 10

mal niedrigerem RDS-ON (unfreiwillig) ersetzt habe. Rückwand und

Montageschine aus Alu ist genug. Des weiteren:Ich habe mir einen

modernen integrierten DC-DC Wandler für 60mA von Reichelt

besorgt, hat 4,30 Euro gekostet, ist nicht mal 2cm gross,und hat nur

kleinen Ruhestrom. Das wäre dann die floatende Spannung für

die Strommessung. Dafür kann ich dann sämtliche Hilfs

Spannungswandler aus dem Design streichen. Alles in allem bleibt

dann, selbst, wenn ich das Prinzip beibehalte, nur ein Drittel der

Bauteile übrig und die Betriebssicherheit steigt.

Den 470u

Kondensator würde ich durch eine Parallelschaltung von mehreren

kleinen L-ESR Kondensatoren ersetzen. Die sind dann zwar immer noch

überlastet, haben aber bessere Chancen, es auszuhalten. Ich

bräuchte ja auch nur die billigeren 63V Typen für sekundär.

Ich würde die Wandler-Spule vor dem Einbau auf ihre Induktivität

im Frequenzbereich ca 20-100kHz prüfen. Bei dem dicken roten

Ringkern bin ich nicht ganz sicher, ob er wirklich für den

betreffenden Frequenzbereich ist. Oder habe ich den etwa mal für

CB-Funk gekauft? So 5-10 uHenry müssen es doch mindestens sein,

sonst brauche ich mich schon deswegen nicht zu wundern, dass der Elko

warm wird

Ich möchte mich ausdrücklich lobend über

das MC34063 äussern: Es läuft schon mit 3 Volt, aber auch

noch mit 40V ist zwar nicht Mikropower, aber auch nicht besonders

versoffen. Es ist vielseitig beschaltbar und erträgt das

geduldig, und kriegt sein PWM-Signal immer irgendwie so hin, dass der

Wirkungsgrad nicht allzuschlecht wird. Mit einem Mikrokontroller ist

das vergleichsweise gar nicht so einfach. Und man kriegt 3 Stück

für einen Euro, oder so. Aber für diese Schaltung ist das

MC340063 nun mal eben nicht das richtige.

Der Linearregler würde

mit einem Darlington-Transistor für >>120V aufgebaut.

Allerdings muß man dabei aufpassen.Den gehäuseisolierten

BU806, den ich dafür gekauft habe, kann ich nicht verwenden,

weil er trotz Darlington nur eine Stromverstärkung (Hfe) von 50

hat. Das liegt an dem Abschalt-Beschleunigungs-Widerstand. Bei

Darlington denke ich natürlich an Hfe ca 500 bis 50000. Den

Optokoppler-Empfänger für die Stromregelung würde ich

mit 6Volt und einem echten Rail-toRail Output-OPVbetreiben. Eventuell

linearisieren oder den Dynamikbereich erhöhen.

-----Aber

wenn ich jemals wieder so was bauen würde, würde ich gleich

auf das Ziel Impulsschweissgerät mit Mikrokontroller-Steuerung

gehen.----

--------------------------------------------------------------------------------------------------------------------------

Nachtrag: Die Kiste funktioniert jetzt und ich habe es ausprobiert, damit zu schweissen. Die Hochfrequenzzündung ist auf jeden Fall ein großer Gewinn. Die Strom und Spannungsregelung kommt beim Schweissen mit Rutil umhüllten 1,5mm Elektroden nicht so zum tragen. Ich habe es auch versucht, mit Wolframelektrode damit unter Sand und verschiedenen Flussmitteln zu schweissen. Es ist durchaus möglich, damit niedrige Energiemengen auf den Stahl einzubringen. Aber das Flussmittel fliesst und entoxydiert nicht so, wie beim Löten. Es ist mir zwar gelungen, in das 0,4mm V2A-Blech auf diese Weise keine Löcher reinzubrennen, aber sich mit seinesgleichen verschweisst hat es nur recht sporadisch und launig. Dafür klebte der Sand an der Wolframspitze. Also, so geht das noch nicht. Ich werde es mit Schutzgas versuchen müssen, habe aber keine rechte Lust, mir eine neue Gasflasche anzuschaffen. Die dünnsten Rutil-Elektroden mit 1,5 mm kann man mit so niedrigen Energiemengen, dank des ständigen Zündfunkens zwar auch zum Schmelzen kriegen, aber dann schmilzt die Elektrodenspitze langsam zu einer glühenden Kugel aus Schlacke und Eisen, denkt aber nicht daran, sich in kleinen Tröpfchen auf das Blech zu begeben. Und die Stromstärke, bei der das geht, frisst in das 0,4mm-V2A sofort ein Loch und das ist auch mit Kupfer unterlegen nicht zu retten.

So sieht die Kiste jetzt aus:

bzw.so:

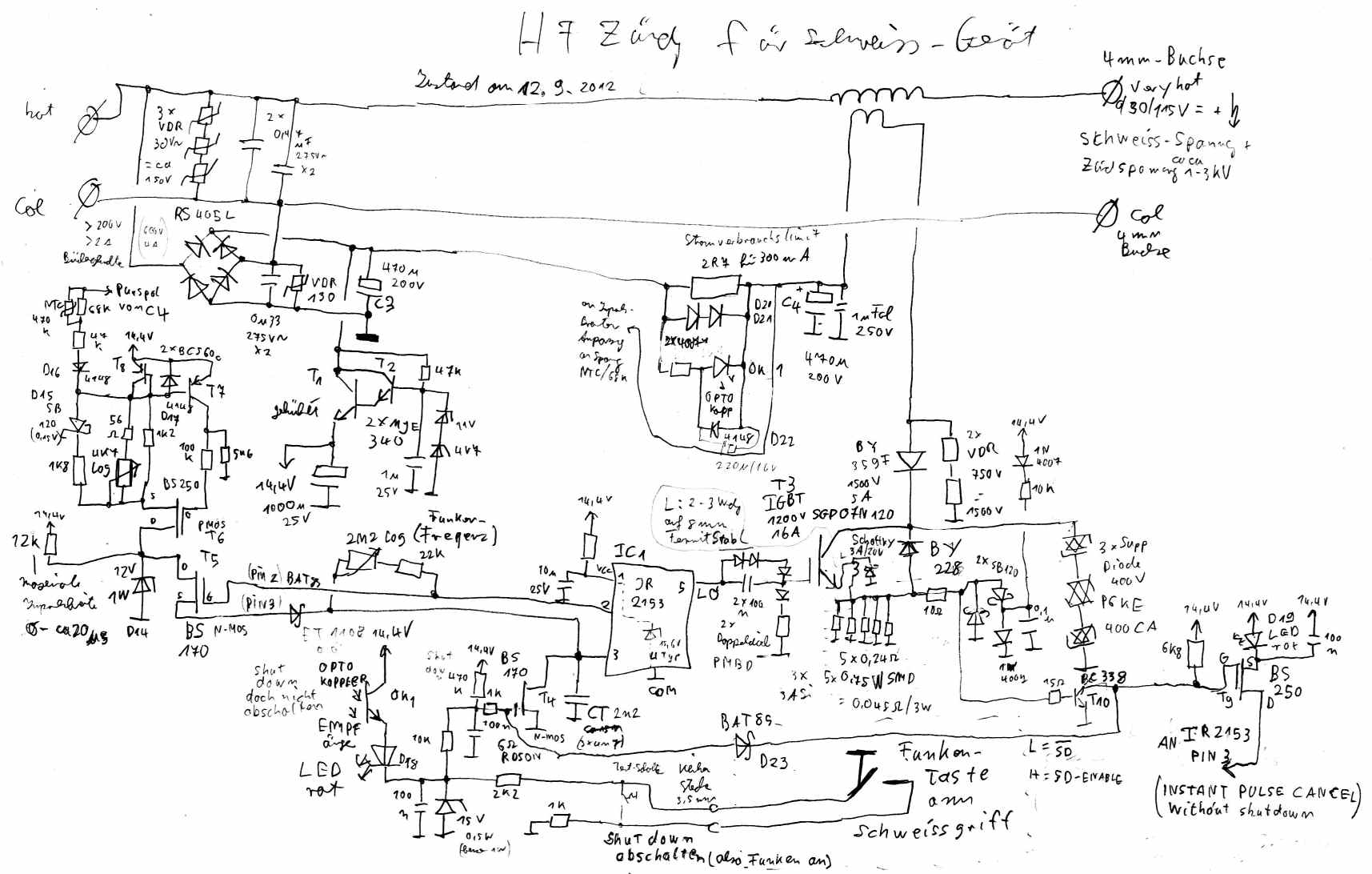

Und der aktuelle Schaltplan: Bleistiftzeichnungen sind praktisch: man kann einfach etwas wegradieren oder ändern: Bekanntermassen sind oft Fehler im Schaltplan, mit denen das Gerät nicht funktionieren würde, wenn sie dort auch wären, die man aber dann meist leicht findet. Und keinen Schreck kriegen, ich könnte es auf 1 Drittel der Teile reduzieren.Schaltplan:

---------------------------------------------------------------------------------------------------------------------------------------

--------------------------------------------------------------------------------------------------------------------------------------

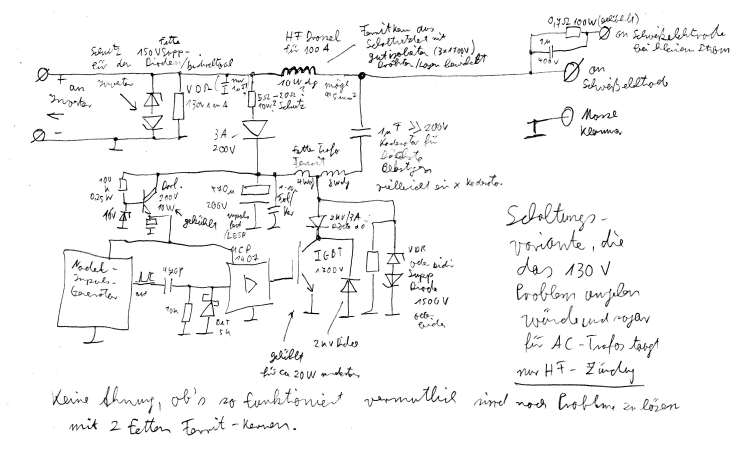

Nach allem, was ich jetzt weiß hätte ich es vielleicht folgendermaßen probiert, wenn ich es gleich gewusst hätte:

Die Schaltung erfordert so zwei dicke Ferritkerne aus Computer-Netzteilen. Die sind auch für den richtigen Frequenzbereich. Man kann sich natürlich auch dumm und dämlich zahlen für zwei riesige Amidon gelb-weiss Ringkerne.Eventuell kann man eine sehr dicke Sekundär-Wandler-Drossel aus dem Schaltnetzteil für die 100A Drossel umwickeln.Und den Trafo-Kern für die Hochspannungserzeugung verwenden. Die 100A Drossel hat die Aufgabe, zu verhindern, dass die Hochspannungsimpulse durch die IGBT-Spannungsversorgung kurzgeschlossen werden, oder durch die Transienten-Suppression am Eingang der Schaltung kurzgeschlossen werden. Denn die Transienten-Impulse die wir am Ausgang haben wollen, dürfen ja nicht auf den Inverter durchschlagen, da sie dort wahrscheinlich die Gleichrichter zerstören würden. Und wenn nicht, dann wären sie jedenfalls wirkungslos versackt. Ich habe mal „10 Windungen“ in den Schaltplan eingetragen, denn, wenn man keine Anzapfung hat, schafft man vielleicht ein paar mehr. Diese müssen gut isoliert werden, da am einen Ende ja mehrere 1000Volt liegen sollen beim Impuls und am anderen Ende nur 60Volt. Nicht dass die Funken schon hier überspringen zwischen den beiden Enden der Spule. Andererseits braucht die Spule nicht aus Hochfrequenz-Litze gewickelt zu werden, da ja eigentlich nur konstanter Schweiss-Strom dadurch fliessen soll, kein Wechselstrom, oder höchstens 50 Hz. Hochfrequenz-Widerstand durch Skin-Effekt wäre da ja eher günstig.

Die Spannung für den IGBT wird gleichgerichtet, so, dass man auch mit Wechselstrom schweissen kann und das Tastverhältnis des Schweiss-Stroms aus dem Inverter nicht durch den dicken Kondensator untergraben wird. Andererseits hat man so gleich einen Spitzenwert von 130Volt eingangsseitig am Trafo,so dass das Rauftransformieren leichter fällt. Man darf sich aber keine Illusionen machen, dass man dabei mit kleinen Leistungen auskäme. Erstens hätte der prasselnde Funke vermutlich selbst bis zu 10 oder 20 Watt, zweitens muß man mit großen Verlusten rechnen, bis der Hochspannungsimpuls an der Schweissspitze angekommen ist. Auch mit 10 Windungen ist die 100A Drossel für einen 10uSek-Impuls scheinwiederstandsmäßig sicher sehr niederohmig und viel mehr als 10 Windungen wird man nicht draufmachen können, weil für den dicken Draht sonst kein Platz ist oder der Kern in die Sättigung käme, was sowieso ohne Rechnung oder Messung nicht ganz auszuschliessen ist bei 100 Ampere. Ich habe also damit gerechnet, dass die Schaltung mit dem IGBT bis zu 1 Ampere Strom aufnehmen könnte. Vor noch viel größeren Strömen könnte ein niederohmiger Drahtwiderstand in Reihe mit dem 3A/200V Gleichrichter schützen (besser 3A 400V). Für die 16 Volt Versorgung und das Gate-Signal gilt dasselbe wie in der von mir tatsächlich gebauten Schaltung.

Was die 100A Drossel betrifft, so ist fraglich, wie der Ausgang des Inverters auf diese Beschaltung reagieren würde. Da er Spannungspulse liefert, könnte nach dem Abschalten des Impulses bei starkem Strom eingangsseitig eine negative Freilaufspannung an dieser beträchtlichen Induktivität entstehen, so, dass man vielleicht noch eine Schottky-Diode als Freilauf bzw. Wandler-Diode brauchen würde. Also Anode an Masse und Katode an die Eingangsspannung. Wenn die dann nicht im Verpolungsfalle direkt kaputt gehen soll, muß sie also eine Zeitlang 100A vertragen. Sonst reichen vielleicht 30A/200V. Mit dieser Diode wäre dann allerdings nichts mehr mit Wechselstrom-Schweissen aus dem Trafo,in welchem Falle man sie allerdings auch nicht braucht.

Um die 130Volt von der Schweiss-Spannung zu trennen, andererseits aber die Hochspannungsimpulse durchzulassen ist ein Hochpass erforderlich. Dieser Kondensator liegt mit einem Ende auf festem Gleichspanungspotential am dicken Elko auf 130Volt, am anderen Ende liegt er an den Spannungsimpulsen vom Inverter und vom Lichtbogen/Kurzschluss, das heisst, dass er bei relativ hoher Frequenz an einer sehr niederohmig dargebotenen Wechselspannung liegt. Er wird ständig mit extremen Strömen ge- und entladen. Hinzu kommen die Hochspannungsimpulse, die aber wohl bei dieser Kapazität nicht mehr so starke Spannungsänderungen hervorrufen.(?) Ich würde dafür den impulsfestesten Kondensator nehmen, den ich kriegen kann, vielleicht so einen X-Kondensator aus einem Netzteil, oder mehrere davon parallel.

Der Trafo am IGBT kann aber wohl doch mit etwas dünnerem Draht gewickelt werden, da er ja nur noch für die Wandlung zuständig ist, nicht dafür, den ganzen Schweiss-Strom durchzulassen. Deshalb habe ich mal die doppelte Windungszahl eingetragen. Ich denke, dass damit die Güte dieser Induktivität beträchtlich steigt und die verschiedenen Leistungs-Verluste geringer werden. Diese Wicklung würde ich mit dicker HF-Litze durchführen.

Für die 100A-Drossel würde ich ca10 dicke Kupferlackdrähte parallel verwickeln, da man ja ganz dickes Material nicht wickeln kann, und jedes Bündel mit temperaturfestem Klebeband isolieren.

Aber es könnte natürlich sein, dass das Ganze am Ende auch aus irgendeinem Grund nicht so funktioniert....

Nachtrag: Wenn man einen richtig dicken Ferritkern kriegt könnte man auf die 100A-Drossel vielleicht noch eine dünnere zweite von der ersten isolierte Wicklung aufbringen zum Einkoppeln der Hochspannung und würde so den Koppelkondensator und den zweiten Ferritklotz einsparen. Dann müsste man aber am Eingang ziemlich gründlich dafür sorgen, dass keine Spannungsspitzen entwischen und den teuren Inverter schrotten. Und das Ferrit müßte auch bei 100A noch fern der Sättigung sein.

--------------------------------------------------------------------------------------------------------

--------------------------------------------------------------------------------------

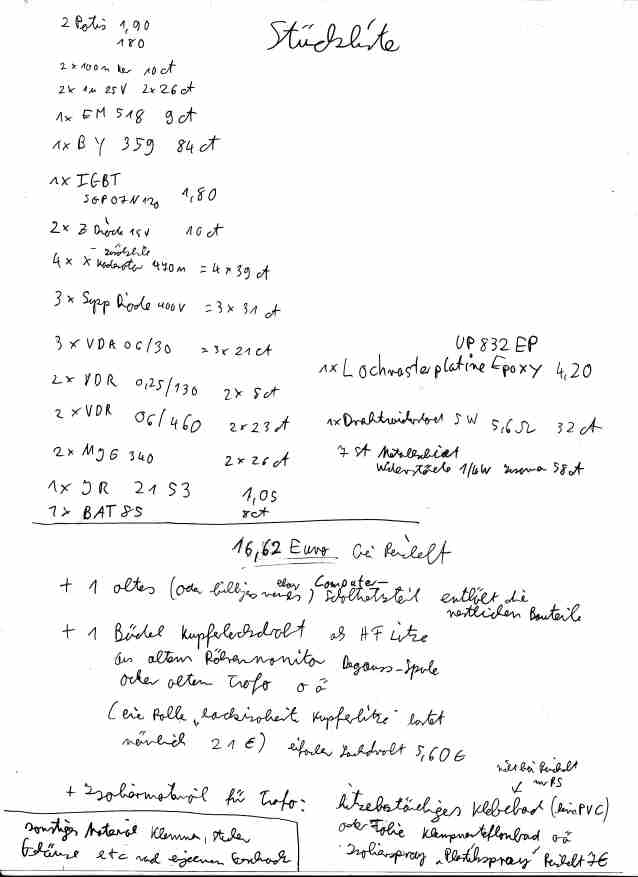

Da ich die Kiste nicht nur für mich entwickelt habe, sondern auch, weil im Internet einiges Interesse an sowas zu bestehen scheint, habe ich noch einmal versucht, eine minimale Hochfrequenz-Zündung aufzubauen bequem nachbaubar mit wenigen Teilen. Das Ergebnis sieht so aus: (Nachtrag: funktioniert so doch noch nicht, IGBT brennt zu leicht durch.)

gebaut habe ich es selber nicht genau so, aber ich glaube es müsste funktionieren. Gebaut habe ich folgende Variante: Die funktioniert jedenfalls.: (Nachtrag: hat den Härtetest in dieser Version dann doch noch nicht bestanden. )

Sie unterscheidet sich dadurch, dass ich das Emitterpotential des IGBT um etwa ein Volt angehoben habe, so dass er mit einer negativen Gate-Spannung etwas schneller und dichter abgeschaltet wird. Möglicherweise wird die maximale Spannung dadurch etwas angehoben und die Erwärmung etwas reduziert. Wahrscheinlich ist das ganze aber überflüssig.

So oder so, die gesamte Schaltung kann mit neuen Features aufwarten:

Man kann am Pluspol oder am Minuspol schweissen, oder sogar niederfrequenten Wechselstrom verwenden,die Hochfrequenzzündung also an einen einfachen Schweiss-Trafo anschließen.

Wenn man ein ausgedientes Computer-Schaltnetzteil ab etwa 150W hat, sowie ein Bündel Kupferlackdraht, vielleicht die Degauss-Spule aus einem alten Röhrenmonitor, oder einen abgewickelten alten 100W-Netztrafo vom Typ Eisenblechklotz, sowie etwas hitzebeständige Folie zum Wickeln von Isolierungen, wenn man die drei Sachen hat, braucht man nur noch wenige nicht besonders teure Teile aus dem Elektronik-Laden. --Eine Grundausstattung mit Lötgerät und etwas Elektronik-Ahnung vorausgesetzt.--

Erläuterung der Schaltung, (bezüglich oberes Bildes): Das IC IR2153 ist ein Mosfet-Gate Treiber und kann mit seinem Ausgang die Gate-Kapazität eines Mosfet oder IGBT in Nanosekunden aufladen oder entladen. Dazu sind Mos-Treiber da. Zusätzliche Funktion ist dass das IC 2153 einen zweiten Mos-Treiber beinhaltet, der an einer höheren Spannung komplementär arbeiten kann. ES ist also ein Brückentreiber. Die High-Side (Pin 6-8) wird aber in dieser Schaltung schlicht nicht benutzt und offen gelassen.Das IR2153 beinhaltet auch Schutzeinrichtungen für den Mosfet, besonders wichtig hier zu erwähnen ist Undervoltage-lockout. Zusätzliche Funktion des IR2153 ist, dass dieser Chip auch einen Oszillator beinhaltet, der nach dem gleichen Prinzip, wie der bekannte Timer 555 (z.B.Ts555) funktioniert. Pin 3(CT) entspricht dabei dem verbundenen Pin 2und6 des 555 und Pin 2(RT) dem Pin 3 (out) des 555.

Wird Pin3 des IR2153 nach Masse gezogen, dann geht das IC in den shut down. Natürlich mit Ausgang =low=off.

Das IC dient mir dazu, kurze Impulse auf das Gate des IGBT zu bringen. Deshalb habe ich als RT zwei Potis eingesetzt, deren eines Hochohmig ist und die Frequenz bestimmt, während das niederohmige über eine Schottky-Diode angeschlossen ist und deshalb nur die Zeit bis zum Abschalten bestimmt, eine sehr kurze Zeit eben. Frequenz und Impulslänge sind einstellbar. Die Impuslänge bestimmt den Energiegehalt des Zündfunkens beim Abschalten, hat also Einfluss auf dessen Spannung und Intensität. ca50Hz-5khz ca1-50uSek.

Der Transistor T4 bewirkt den shut-down des IC, immer, wenn die Taste nicht gedrückt ist. Da so ein Klein-Mos-Fet sehr empfindlich ist, sind zwei Entstörungen in der Gate-Zuleitung vorgesehen.

Den betreffenden Taster hätte man dann am Handgriff des Schweissgerätes, (Elektrodenhalter).

Der LO – Ausgang des 2153, Pin5, gibt das Impulssignal auf das Gate des IGBT.

Der IGBT schließt über die Diode D9 und die 2-Windungen -Wicklung auf dem Trafo, den Kondensator C4 kurz. Bei der geringen Induktivität steigt der Strom schnell auf einen Wert von vielen Ampere und dann wird er auch schon wieder blitzartig abgeschaltet. Dabei entsteht eine Freilaufspannung von ca 1200V. Sollte es wesentlich mehr sein, wird sie in den VDR's verheizt. Und anschliessend noch in den Suppressor-Dioden. So kriegt der IGBT auch nicht mehr als die 1200V, die er darf. Und da die Spule mit der anderen Wicklung nunmal einen Transformator bildet, ist am Schweiss-Anschluss diese Spannung noch entsprechend höher. Bei einem Übertragungsverhältnis von 1zu 3,25 rechnerisch 3900 Volt. Zu beobachten sind 1-3mm lange Funken. Freilich: Dass ich diese Spannung auf die Sekundär-Wicklung gebe, heisst nicht , dass sie am richtigen Ende raus kommt. Dazu muß ich das andere Ende noch auf Masse legen. Hochfrequenz und Hochspannungsmässig jedenfalls. Dazu dienen die zwei besonders impulsfesten X-Kondensatoren C1 und C2 sowie VDR1-3. Das ist ja auch wichtig, denn sonst könnte schädliche Hochspannung auf den Ausgang des Schweiss-Inverters gelangen, der die ganze Vorrichtung speist. Die Kondensatoren müßen klein und Extraklasse sein, da sie beim Wechselstromschweissen parallel zur Schweiss-spannung liegen, und ihre Ladung auch nicht so groß sein darf, dass es beim ersten Lichtbogenstart gleich einen Entladungsknall gibt. Die Diode D9 ist dafür gedacht, wenn es Schwingungen des Zündfunkens auch in den negativen Bereich gibt, dass es dann schade wäre, diese im IGBT oder in dessen SchutzdiodeD8 kurzzuschliessen. Tatsächlich habe ich aber auf dem scope nur ein vergleichsweise geringes negatives Ausschwingen beobachtet. D9 ist vielleicht überflüssig, bzw eben nicht schnell genug, und dabei wäre es noch besser, es wäre ein 2000V Typ, der aber in dieser Leistungsklasse nicht so leicht erhältlich war. Der Brückengleichrichter D1-4 mit Speicherkondensator C3 dient für die Spannungsversorgung der ganzen Schaltung. Bei meinem Inverter im Leerlauf können dort bis ca 120Volt auflaufen, Beim Schweissen 20-40Volt. Über einen 5W-Widerstand R1 wird die Spannung auf den Kondensator C4 gegeben. So kann der Strom durch den IGBT nicht so hoch werden, dass dieser auf die Schnelle durchbrennt, und auch die Gefährlichkeit der Zündfunken wird dadurch etwas limitiert. Man darf ja auch nicht vergessen, dass ein so gebauter Spannungswandler nur einen Wirkungsgrad von etwa 10 Prozent hat. Ich habe an den Ausgang mal einen VDR angeschlossen, und der ist von den Hochspannungsimpulsen grade mal so warm geworden, wie sonst, wenn man 1-2Watt auf ein Bauteil dieser Größe gibt, und das, während eingangsseitig der IGBT ca 15 Watt verschlang.

Für die Steuerungselektronik wird mit T1 und T2 die Betriebsspannung von 14 Volt aus der C3-Spannung abgeleitet. T1 und T2 müßen natürlich hochspannugsfest sein, zumindest T1 muß gekühlt montiert sein, da uU. Leistungen von mehreren Watt anfallen können. Ich habe dafür zwei MJE340 diskret als Darlington geschaltet. Das Problem wurde oben schon beschrieben.

Die Z-Diode D5 muss so gewählt werden, dass die Spannung am Emitter von T1 unter 14,5 Volt beträgt. IC1 beinhaltet nämlich zwischen Pin 1 (VCC) und Pin4 (COM) eine 15,6-Volt Z-Diode, die aufgrund Exemplarstreuung minimal 14,5 Volt haben kann. Wenn die Spannung höher ist muss das arme Ding möglicherweise zuviel Strom verheizen und das IC geht kaputt.

Ich habe das Gehäuse, den kalten Anschluss der Schweiss-Spannung und den Masse-minuspol der Steuerschaltung miteinander durch Kombinationen aus VDR und X-Kondensatoren verbunden, um mögliche Störungen oder Hochspannungsbildung dazwischen zu vermeiden. VDR2/C8 und VDR3/C9. Ich kann aber nicht beschwören, dass diese Teile nicht überflüssig sind.

Ich kann auch nicht beschwören, dass die doppelte Spannungsbegrenzung am IGBT mit VDR4u5 sowie D10 bis 12 wirklich nötig ist. Vielleicht reicht eine. Oder der IGBT verträgt den Spannungsdurchbruch einfach kalt lächelnd und braucht keines von beidem. Ich hab das eingebaut, als der IGBT aus anderen Gründen (die ich nur raten konnte) immer kaputt ging und seither sind diese Pfennigartikel Bestandteil der Schaltung.

Folgende Bauteile kann man aus fast jedem Computer-Netzteil ausbauen: Zwei Hochspannungselkos für C3 und C4 -es macht nicht wirklich etwas, wenn es nur 220uF sind, oä. Ein Brückengleichrichter, bzw. einzelne Dioden, aus denen einer aufgebaut ist, für D1-4, mindestens ein, meistens zwei X-Kondensatoren, allerdings meist nur ca 220nF, was für C1 Und C2 eher zu wenig ist, oft Hochspannungstransistoren, die sich,wenn auch überdimensioniert, für T1unT2 verwenden lassen, ein passender Folienkondensator für C5, ein passender Elko für C6 (mindestens 16 Volt, einige 100uF,oder mehr) wahrscheinlich auch passende Bauteile für C10,C12,C13 und auf die genauen Widerstandswerte für R3-R6 kommt es auch nur sehr ungefähr an. Sicher gibt es auch eine kleine Schottky-Diode für 1A, die zur Not die BAT85 ersetzen kann.

Das wichtigst Teil ist aber der Ferrit-Trafo. Kauft man den einzeln, kriegt man ihn nicht bei Reichelt, bestenfalls vielleicht einen super Fetten Ringkern, aber der kostet einzeln gekauft weit mehr, als ein 400W-Schaltnetzteil bei ebay. Natürlich hat ein größeres Schaltnetzteil (neist) einen dickeren Kern, erlaubt für die Sekundär-Windung mehr,oder dickere Drähte, und damit höheren Schweissstrom oder Einschaltdauer. Eventuell geht auch der Ferrit-Kern aus Zeilentrafo eines alten Fernsehers oder Röhrenmonitors. Das habe ich aber nicht ausprobiert.

Die Anfertigung des Trafos ist das Hauptproblem: Den Trafo aus dem Netzteil auslöten, in der Mikrowelle auf einem alten Porzellanteller (unter einem Weckglas oder Gurkenglas damit das Essen hinterher noch schmeckt)vorsichtig erhitzen ca10-50 Sekunden-vorsichtig herantasten, damit das Plastik des Wicklungsträgers nicht schmilzt, und dann mit Messerchen und Handschuhen vorsichtig die Hälften des Ferrit-Kerns auseinandertrennen. Gebrochene Teile hinterher mit dünnflüssigem Sekundenkleber wieder zusammenfügen, falls nicht vermeidbar.

Zu bedenken ist, dass nicht nur die Primär von der Sekundär-Wicklung gut isoliert werden müßen (3900V) sondern auch jede Windung gegen die nächste Windung bereits für >600 Volt isoliert werden muss. Und gegen die ggf. nächste Lage noch besser. Zu bedenken ist auch, dass diese Isolierung möglichst hitzebeständig sein muß. Geeignetes Klebeband gibt es leider nicht bei Reichelt. Aber bei RS. Also muß man improvisieren. Koch und Backfolien oder Dichtungsband aus Teflon, abgewickelte Zeilentrafos oder was auch immer. Gut durchtränkt mit Plastikspray sind solche Dinge zu beachtlichen Isolationsleistungen fähig. Ideal wäre wohl 4 Primärwindungen zu haben und 20 Sekundärwindungen. Aber dann kann man nur dünne Drahtbündel nehmen und Schweissströme über 30A vermutlich vergessen. Auf so einen Ferrit-Kern geht ja so verdammt wenig drauf. Vielleicht ist da ja der Zeilentrafo doch besser.

Je mehr Primärwindungen man hat, desto besser ist der Wirkungsgrad, aber die Funkenspannung berechnet sich aus dem Verhältnis sekundär zu primär mal 1200Volt. So gesehen wäre dann eine Primärwindung doch besser, als zwei. Die Primärwindung würde ich auf jeden Fall aus HF-Litze machen, d.h. aus einem dicken Bündel ziemlich dünner Kupferlackdrähte. Man kann sowas fertig kaufen, aber ganz so gut muß es auch nicht sein. Die Sekundär-Wicklung aus mehreren mitteldicken Drähten zu machen ergibt sich schon daraus, dass man so dicke Drähte, wie man bräuchte sowieso nicht wickeln kann. Natürlich kann man auch dafür HF-Litze nehmen, wenn man das Geld hat und die dickste Sorte 10fach nimmt, oder so.

Irgendwie muss man die Wicklung also auf den Ferrit-Trafo kriegen und jede einzelne Windung gut gegen alles andere isolieren.

Der Rest heisst: Zusammenlöten auf einer Lochrasterplatte. Also Epoxy, weil Hartpapier unter dem Gewicht des Trafos bricht, wenn das Ganze mal zu Boden fällt. Ich verwende Lochrasterplatten aus Epoxy, bei denen ich vorher das Kupfer abschleife. Wer es drauflässt bedenke, pro 1000V ungefähr 2mm Abstand zu lassen.

Na, ja, und das Ganze in irgendein Gehäuse, mit einer Alu-Blechfläche von >ca 10x15 cm für die Kühlung auf der Aussenseite. Und irgendwelche geeigneten Anschlussklemmen dran. Die von mir verwendeten 4mm „Bananen“-Buchsen sind hinsichtlich der Isolierung für 4000Vetwas kritisch, selbst, wenn man sie gut verklebt. Ich habe deshalb die Frontplatte mit Epoxy Platinenmaterial (ohne Kupfer natürlich) hinterlegt, und um die Buchsen herum einige mm Aussparung im Aluminium vorgesehen. Die 4mmBuchsen werden auch bei 100A ziemlich schnell warm.Nicht ideal.

Keine Wechselspannungen über 80V oder Gleichspannungen über 130V an den Eingang. Vorsicht mit sehr hohen Schweiss-Strömen.

Abkühlpause machen, bevor der Trafo raucht.

Diese Schaltung habe ich zwar noch nicht auf alle Härten getestet, aber ich glaube jetzt schon sagen zu können, dass ich sie, ev. mit noch kleinen Veränderungen zum Nachbau empfehlen kann.

Sie bietet eine wirksame Hochfrequenz-Zündung für Gleich und Wechselstrom-Schweissen an Plus oder Minuspol als Zusatzgerät zu Trafo oder Inverter. Mehr allerdings nicht.

Die Stückliste: (nur als Beispiel, was sowas kostet, die Schaltung läuft ja so noch nicht)

Fortsetzung der Entwicklung:Noch teste ich das ganze nur mit einem 30V-Netzteil. Ich habe festgestellt, dass wenn ich die Emitterspannungs-anhebe-Dioden in meiner Schaltung kurzschliesse, so dass die andere Schaltung entsteht, bei gleicher Einstellung des Pulsverhältnisses der Strom steigt, z.B. von 50mA auf 100mA.Tendenziell habe ich den Eindruck, dass ich mit den Dioden trotz weniger Strom die besseren Funken kriege. Sie werden also wahrscheinlich wieder in das Design zurückkehren. Es lassen sich Pulsverhältnisse einstellen, bei denen ca. 2A durch diese Dioden fliessen. Die Dinger wurden dabei so warm, dass das Lötzinn weich wurde.Also vielleicht kühlen, oder stärkere, ev. auch einen Widerstand verwenden. Auch kriegt der 5W Widerstand dabei natürlich 20 W ab. Die besten Funken gibt es aber sowieso bei niedrigeren Strömen. Ferner habe ich festgestellt, dass ein richtiger Lichtbogen bei kleinen Strömen nur zustande kommt, wenn die Funken die gleiche Spannungsrichtung haben, wie die 30-20Volt, die den Lichtbogen füttern sollen. Es geht also scheinbar nicht nur darum, dass die Ionen im Lichtbogenkanal vorhanden sind, sie müßen wohl auch schon in der richtigen Richtung unterwegs sein. Man könnte natürlich die Polarität umschalten, indem man die Primärwicklung umpolt.Oder eine zweite andersherumgepolte Primärwicklung mit einem zweiten IGBT verwenden, wenn man Aufwand nicht scheut und unbedingt in beiden Richtungen gleichgut zünden will. Oder man legt an jedes Ende der Primär-Wicklung einen IGBT, wobei abwechselnd jeweils der eine die Masse herstellt und der andere den Freilauf-Impuls liefert. Aber vorher will ich natürlich wenigstens ausprobieren, ob man sowas überhaupt braucht.

Wie dem auch sei, die Entwicklung ist noch nicht abgeschlossen.

-------------------------------

Bericht über den ersten Härtetest am Schweissgerät, (Inverter) also mit 150V auf den Kondensatoren:

Je höher die Spannung, desto schneller steigt der Strom durch die Primär-Wicklung an. Deshalb kann bei 150V und langen Induktivitäts-Lade-Impulsen der maximale Strom durch den IGBT offensichtlich zu sehr ansteigen, obwohl er 27 A auf keinen Fall überschreiten darf. Zumal, wenn das Bauteil ziemlich warm ist. Zunächst hatte ich ja gedacht: Höhere Spannung? Na prima: Stärkere Funken. Überhaupt hatte ich eigentlich gedacht, die Impulsverhältnisse so einzustellen, dass der 5W-Widerstand R1 nicht überlastet wird. Andererseits will ich auch bei 20Volt noch anständig starke Funken haben. Es gibt verschiedene Möglichkeiten, das Problem zu lösen, da heisst es wieder, sein Glück zu probieren: Ich könnte versuchen die Impulslänge, d.h. das Tempo der Aufladung des Timing-Kondensators CT (C11) an Pin 3 von der Höhe der Spannung an C4 abhängig zu machen. Vermutlich wird es aber schwer werden, die U—tI Kennlinie so hinzukriegen, dass ich bei allen Spannungen und Frequenzen zufriedenstellende Ergebnisse habe. Ev.I-R1 limitierend in die Regelung einbeziehen. Ausserdem muß ich dann die Hochspannung von 150Volt in das 14V-Niederspannungszeug einbeziehen, was schnell dazu führt, dass bei einem kleinen Fehler, z.B. mit dem Messgerät, viel kaputt geht.

Die andere Möglichkeit ist, dass ich die Spannung an C4 auf ca 25 Volt begrenze. Auch wenn es jetzt nur noch um 1-2 A geht heisst das aber schon 100W Verlust, das heisst dicke teure Bauteile und Kühler. 5-Bein Schaltregler, die mit Eingangsspannungen von 200V oder wenigstens 150V arbeiten, habe ich bei Reichelt nicht gefunden. Allerdings ist die Suche nach Bauteil-Parametern in diesem Portal auch unterbelichtet. Das wär natürlich eine sinnvolle Arbeit für einen Allround-Elektroniker, mit der man sich mindestens ein Jahr beschäftigen könnte. Ich fürchte nur, niemand wird mir den Job anbieten. Und wenn schon: Eigentlich ist es in meinem Leben zu spät, dass richtiges Geld-verdienen noch Sinn macht. Aber unter Freunden? Vorstellbar.

Schaltregler-Konstruktionen mit vielen oder teuren Bauteilen möchte ich in dieser Schaltung möglichst vermeiden.

Also bleibt erstmal das Glücksspiel mit der Impuslängenregelung nach der Betriebsspannung zu versuchen. Das würde in einem Abwasch auch das I-RT-Problem mit dem IR2153 von der Notwendigkeit der Klärung befreien. I-RT soll eigentlich nur 5mA betragen dürfen. Allerdings haben sich die Datenblatt-Schreiber an anderer Stelle selber nicht daran gehalten.

Der erste Härtetest des neuen Gerätes hat mich leider nach 5 Minuten einen IGBT für 1,80 und einen 5-W Widerstand gekostet. Positiv festzustellen ist, dass ich aber an dem Trafo nicht die geringste Erwärmung festgestellt habe. In dem Punkt ist der Test besser ausgegangen, als erwartet. Allerdings habe ich auch erst mit eher geringen Strömen geschweisst. Man kann mit den Zündfunken eine Rutil-Elektrode auch von der Seite in der Mitte anbrennen, durch das Umhüllungs-Material durch. Der Zündeffekt funktioniert also jedenfalls auf jeden Fall.

Auch bei besserer Regelung scheint es mir nicht ganz sinnlos, einen zusätzlichen Überlastungsschutz vorzusehen. Vielleicht auch noch was temperaturabhängiges.

--------------------------------------

Bericht über den Entwicklungsstand am 13.9.2012:

Mittlerweile funktioniert das Gerät und ich habe auch schon mit 120Ampere eine ganze dicke 2,5mm-Elektrode runtergeschweisst:

Dafür sind es jetzt wieder viele Teile

geworden. Ich habe zunächst eine Überstromlimitierung

gebaut, die jetzt nur noch etwa 350mA von C3 nach C4 durchlässt.

Bei Begrenzung geht, gesteuert über einen Optokoppler, eine rote

LED an.

Ausserdem habe ich die Impusbreite von der Spannung an C4, sowie der Temperatur am Kühlkörper neben T3 (IGBT), abhängig gemacht.

Das hat aber immer noch nichts geholfen. Der IGBT

ging wieder kaputt. Es war also nicht der Überstrom in Hinsicht

zu hoher Leistung im Transistor, was normalerweise der Grund für

Strom-Limits ist. Mir ist auch bekannt, dass IGBTs einen

Latchupeffekt durch einen Bauartbedingten parasitären Thyristor

haben können. Das Stichwort „safe turn off“ in der

Nähe der Maximalstromangabe im Datenblatt muss sich dann wohl

darauf beziehen. Wenn der IGBT nach einem Strom über 27A

eventuell nicht mehr abzuschalten geht, dann fliesst natürlich

anschliessend der ganze Schweissstrom durch das Ding und muß es

ja wohl kaputtmachen.

Also habe ich die Peripherie des IGBT so

umgebaut, dass ich die Emitterströme messen und begrenzen

konnte. Dabei hat sich herausgestellt, dass meine Impulse eigentlich

sowieso zu lang waren. Also habe ich den Ct an Pin3von IC1

Verkleinert.

Wenn ein bestimmter Strom an den Emitterwiderständen

überschritten wird, werden T10 und T9 leitend und Ct wird

blitzschnell über die 8V-Schwelle aufgeladen, so dass das IC den

IGBT wieder ausschaltet.--Auf regulärem Wege, nicht durch shut

down, weil sonst die Einstellung der Impulsfrequenz nicht mehr

möglich wäre.-- Damit durch das Laden von Ct kein

Kurzschluss entstehen kann, wird währenddessen T4 über D23

abgeschaltet. Allerdings hat die Schaltung eine gewisse Reaktionszeit

so dass bei hoher Betriebsspannung immer noch unzulässige

Spitzen entstanden. Dagegen bin ich mit einer kleinen Induktivität

im Emitterkreis von T3 vorgegangen. Die verlangsamt den Stromanstieg

grade so, dass die Begrenzung noch rechtzeitig reagieren kann. Um die

Abschaltflanke schön steil zu halten, wird die Spule(3Wdg auf

8mm Ferritzylinder) in Gegenrichtung von einer sehr niederohmigen

Schottky-Diode überbrückt. Damit mir die Sache bei den

Messungen nicht dauernd kaputtgeht habe ich vorübergehend einen

ganz dicken IGBT eingesetzt. Der kleinere original IGBT ist aber

wieder drin, er liefert bessere Flanken und wesentlich mehr

Induktionsspannung. Das Anheben des Emitterpotentials habe ich

abgesehen von der Induktivität und den Shuntwiderständen

für die Regelung wieder weggemacht. Laut Oszilloskop hat es

sowieso nicht richtig funktioniert. Ich hätte Umassen von

Abblockkondensatoren gebraucht. Statt dessen habe ich, um die

Abschaltung zu verbessern, das Gatepotential um die Durchlassspannung

von 3 Siliziumdioden unter Null abgesenkt, also so -1,8V

(Ladungspump-Schaltung zwischen Treiber-Ic und IGBT-Gate.) Das

funktioniert ohne Komplikationen.

Die Schaltung mit T6,T7und T8 hat mich auch einiges an Grübelei gekostet, auch wenn sie wahrscheinlich wieder rausfliegt: Es ist eine C4Spannungs- und Temperatur- sowie Potentiometer-abhängige Stromquelle, für die Einstellung der Pulsbreite. Die C4Spannung wird mit der Potentiometerstellung multipliziert, ohne, dass ich irgendwelche Leistungs-Bauteile dafür benötige. Der Konstantstrom am Drain von T6 fliesst über die 12V Z-Diode nach Masse, kann aber auch statt dessen von T5 nach Ct abgeleitet werden, wenn die Spannung am Pin2 hoch ist. Dadurch sind stärkere Ladeströme möglich, als sie Pin2 liefern könnte und dürfte.

Ich habe fast nur bedrahtete Bauteile genommen, keine SMDs, weil ich die Sache nicht handwerklich verkomplizieren wollte. Ich muß aber darauf hinweisen, dass es weitaus billiger Alternativen für den bedrahteten Kleinleistungs-MOSFET BS250 in meinem SMD Sortiment gibt. Nur die Gewohnheit, als Abblockkondensatoren für IC-Betriebsspannungen und ähnliches SMD – Kondensatoren auf der Unterseite der Platine anzulöten konnte ich mir nicht abgewöhnen. Das ist einfach zu praktisch. Kerkos sind bei mir fast immer SMD.

Ich finde aber, es sind jetzt schon wieder zu viele Bauteile. Deshalb werde ich im kommenden ausprobieren, ob ich nicht doch sehr vieles weglassen kann. Ich frage mich auch, ob man die Einstellung von Pulslänge und Frequenz überhaupt braucht, oder diese Aufgabe nicht einfach der sowieso vorhandenen Emitter-Strombegrenzung und einem internen Trimmwiderstand überlassen sollte. Zumindest bei der Pulsbreite/Funkenspannung ist das klar, man will immer das Maximum. Ich habe dazu schon Entwürfe gemacht.Ich denke, ich komme etwa bis auf 40Bauteile runter.

Ich träume immer noch von so einer 5-Teile Schaltung mit Trafo, Thyristor, Ladewiderstand und Ladekondensator und einer Abblockung am Eingang. Aber eine noch so steile Einschaltflanke ist eben auf die Betriebsspannung begrenzt im Gegensatz zu einem Abschalt-Impuls. Und das Verhältnis beim Trafo ist ja ein Grundproblem wenn es um Schweissstrom geht. Trotzdem werde ich vielleicht eines Tages das Verarschungs-Erlebnis haben, dass es jemand anderes so präsentiert und das Ding sogar noch mehr KV-s bietet. Denn ganz unmöglich ist es ja wohl nicht.

Minimalforderungen:

Wenn man bedenkt, ist so eine Hochfrequenz-Zündung ja eine ziemlich garstige Schaltung, bei der es auf fast nichts ankommt:

1. Sie muss Hochspannungsimpulse erzeugen. Weder die Höhe der Spannung, noch die Konstanz der Spannungshöhe ist wirklich wichtig. Irgendwo zwischen 1kV und 10 kV.

Die Frequenz oder Frequenzkonstanz der Impulse ist ziemlich egal. Alles zwischen 10Hz und 10 kHz ist irgendwie brauchbar. Periodizität ist nicht erforderlich.

Sie muß den Schweissstrom auf den gleichen Ausgang durchlassen, wie die Impulse, ohne, dass das eine das andere stört.

Sie muß verhindern, dass die Impulse auf den Eingang durchschlagen und ev. einen Schweiss-Inverter zerstören.

5. Sie darf das Verhalten des Lichtbogens nicht wesentlich verschlechtern.

An diesen niedrigen Ansprüchen gemessen könnte es ja auch so gehen:

Wenn man nur mit Wechselspannung schweisst, kann man die Stromquelle zwischen dem Gleichrichter und dem Impulspufferkondensator (der 4u7/35V) durch einen Drahtwiderstand mit 470Ohm 17 Watt ersetzen, oder auch 1kohm /10W, weil der Thyristor dann ja bei jedem Nulldurchgang sowieso verlöscht. Ladekondensator nach dem Brückengleichrichter darf dann aber nicht. Nur der Impulskondensator.

Wenn man nur mit Gleichspannung ab 40V schweisst,

kann man auch die Z-Diode durch einen Diac ersetzen, --leider sind

nur Typen mit ca 36V Durchbruchspanng erhältlich, z.B. ER900 von

Reichelt (siehe„Triggerdiode“) dann nimmt man statt der

Stromquelle einen 8,2kOhm Widerstand, lässt den 10k-Widerstand

weg(—vielleicht sowieso--) Da der Diac nur beim Zünden

Strom frisst, ist es leicht, gleichzeitig den Zündstrom zu

überschreiten und den Haltestrom zu unterschreiten und man

braucht auch bei verschiedenen Spannungen (ab der Diac-Spannung

leider) keine Konstantstromquelle. Man hat dann aber eine ziemlich

niedrige Pulsfrequenz. Aber ganz wenige Teile. Das würde dann

aber bereits die Minimalforderungen erfüllen.

Das einzige was

ich nicht weiss, ist, ob man den Trafo und die Drossel so hinkriegt,

dass der Trafo hohe Impulse abgibt (statt kümmerliche) und die

100A-Drossel sie nicht einfach kurzschliesst. Jedenfalls sollte die

Primär-Wicklung möglichst monströse Impulsströme

aufnehmen. Dicke, dicke HF-Litze, oder Blechbandwicklung, extrem

kurze Wege im Impulskreis und ein kräftiger Thyristor.

Vielleicht mehrere parallele Impuskondensatoren.

Aber auf 5 Teile

komme ich damit immer noch nicht runter. Nicht mal wenn es

funktionieren sollte. Und 17W-Widerstände u.dgl. finde ich

technisch ordinär, alles andere, als elegant.

Vielleicht gibt

es ja schon integrierte Zündspannungserzeuger für

Schweissgeräte, als einzelnes Hybridbauteil. Ich hatte noch

nicht die Ehre, ein industrielles Schweissgerät mit HF-Zündung

auseinanderzunehmen.

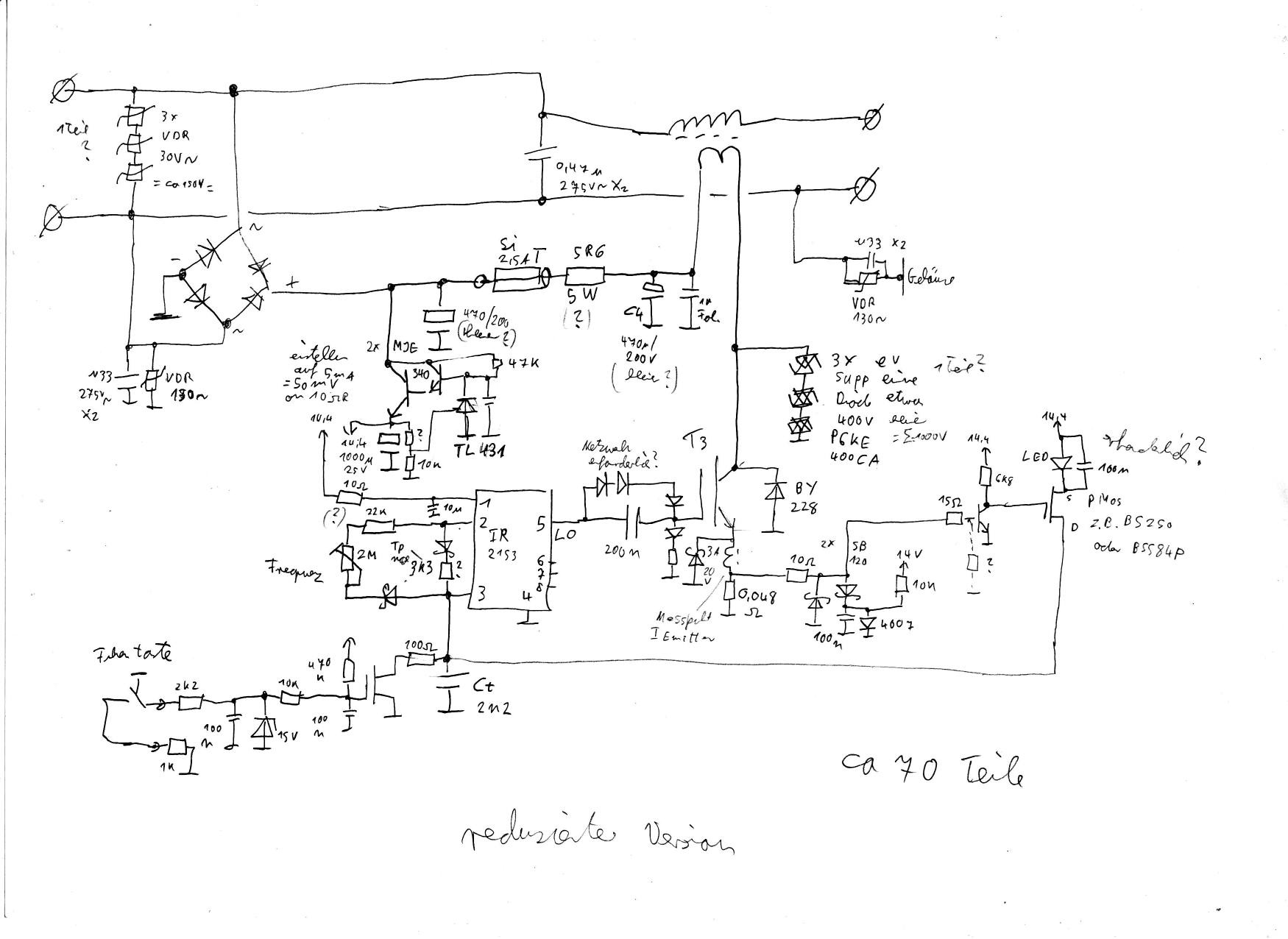

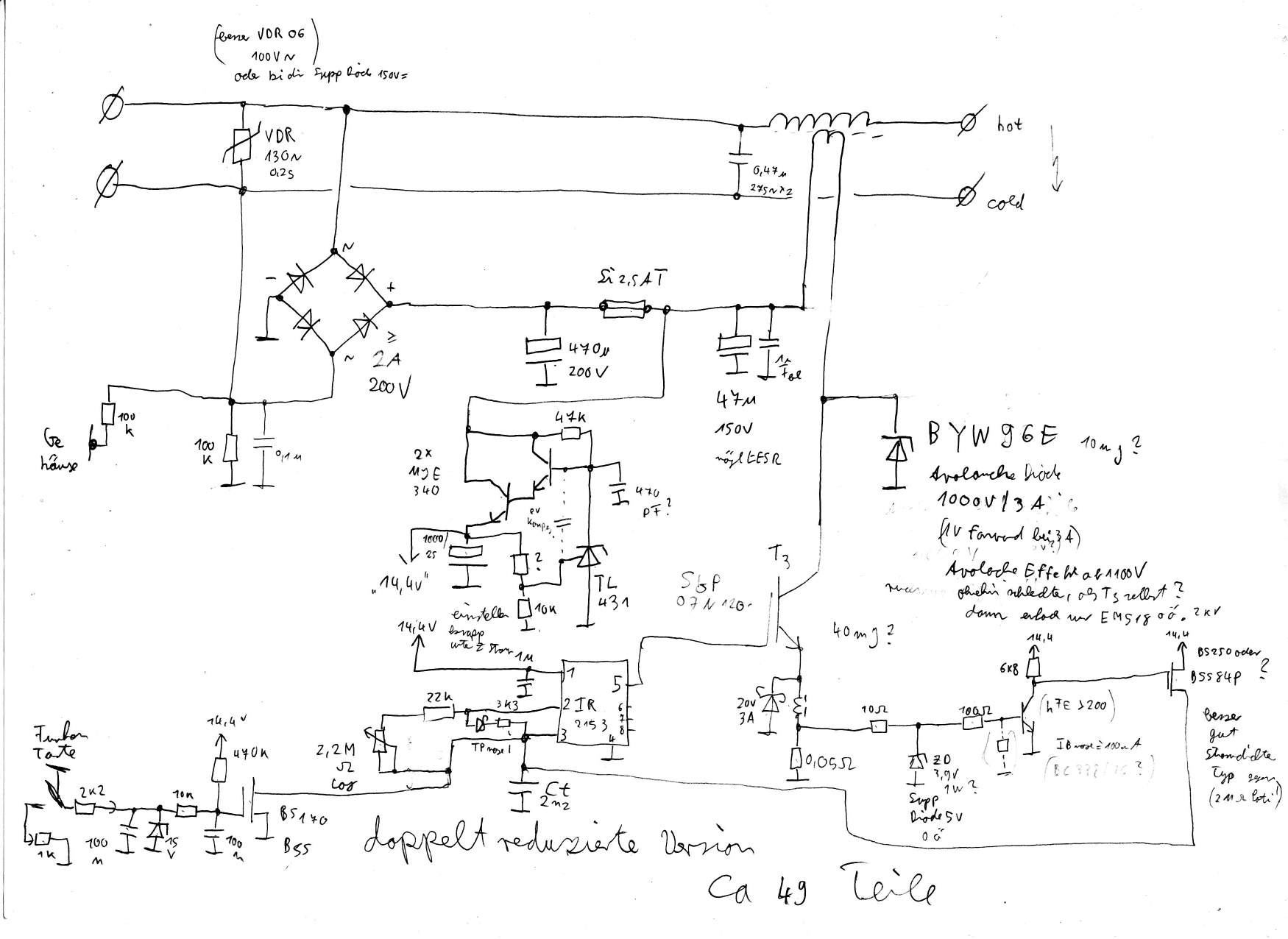

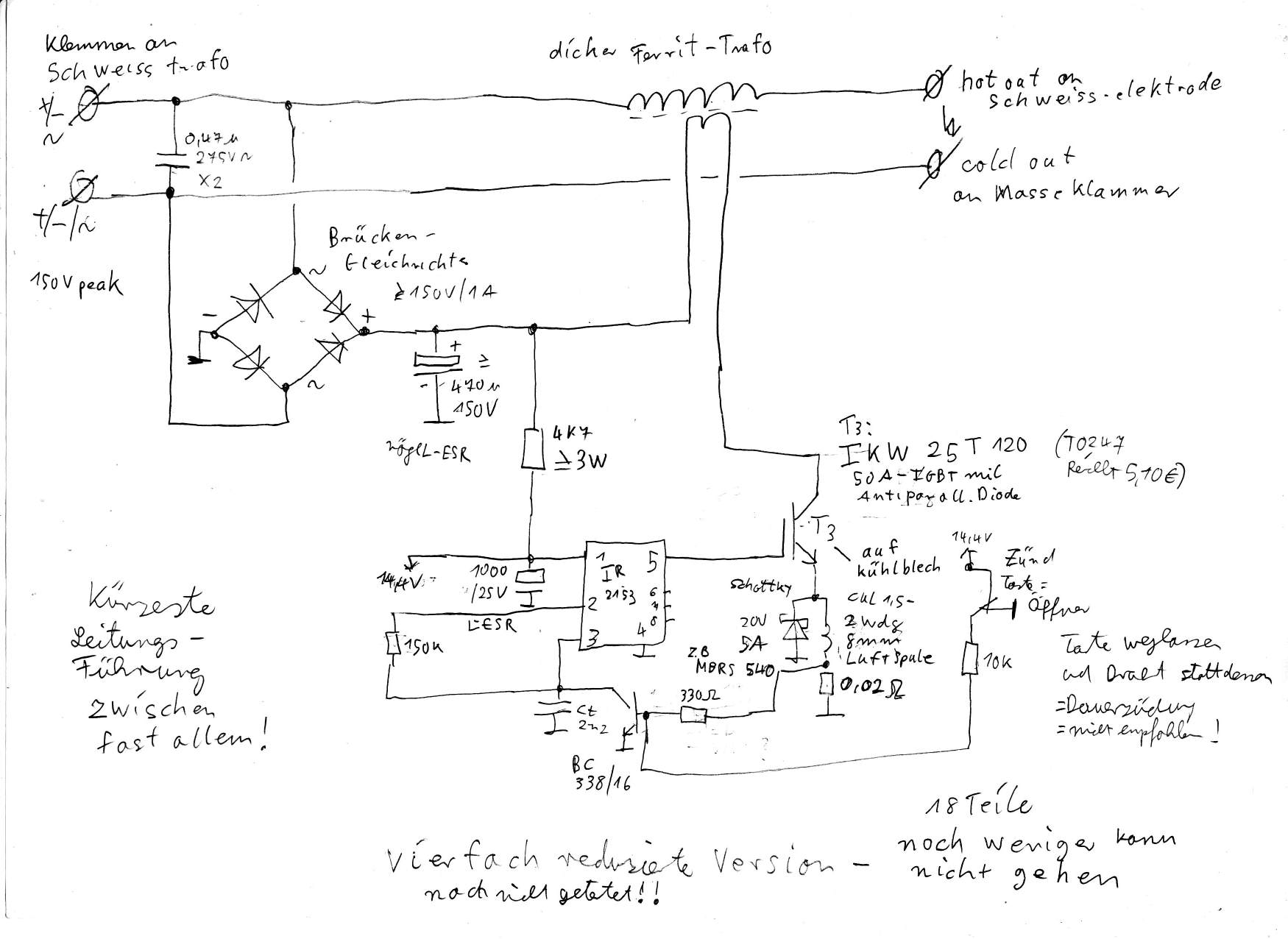

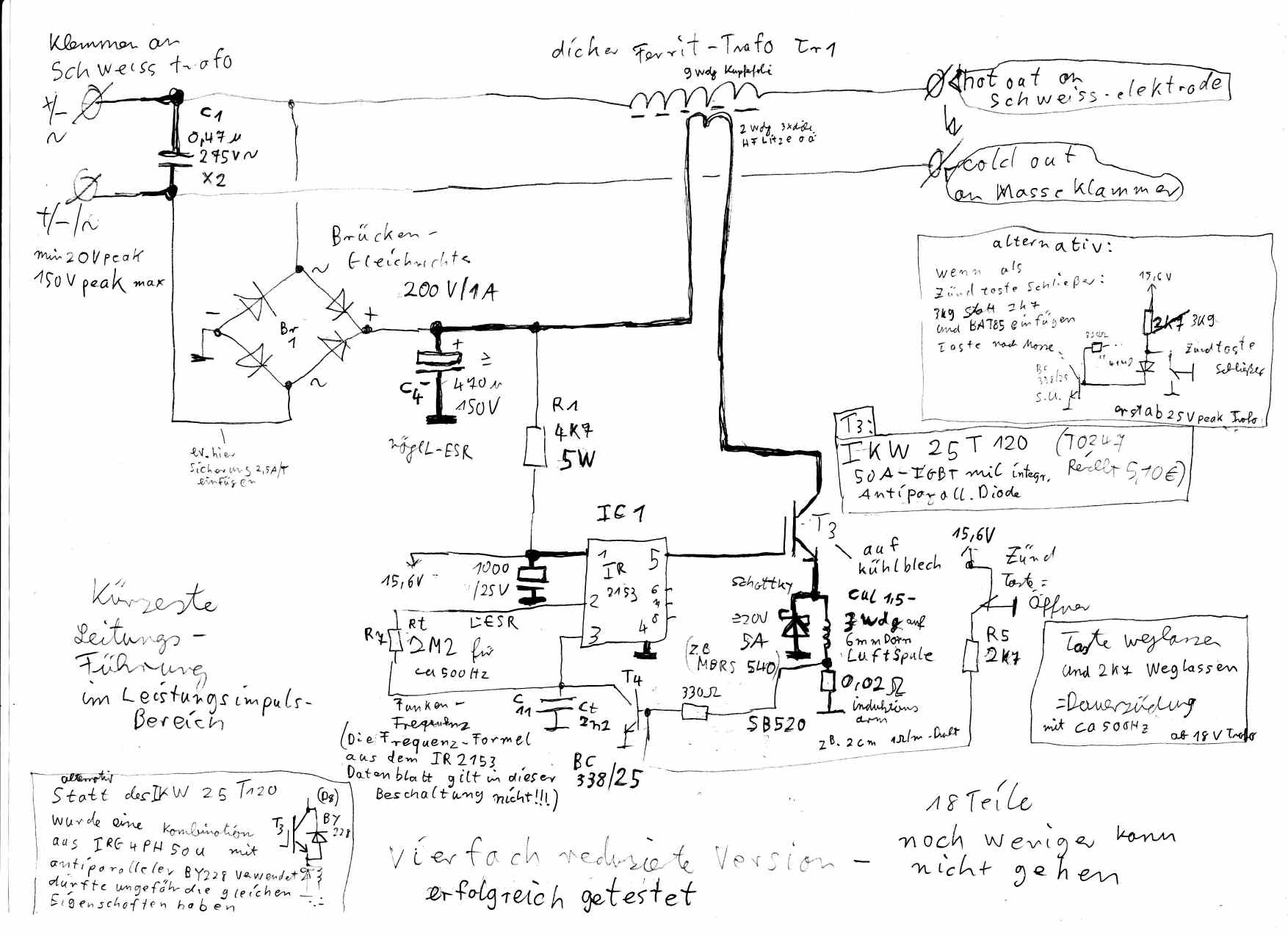

Im folgenden die bereits funktionierende Schaltung in 5 Reduktionsstufen, mit jeweils weniger Bauteilen und ein paar mehr „vielleichts“ und „allerdings“

Erstens: Die Vollstufe mit Relikten von übertriebener Vorsicht:

Zweitens: Die erste Reduktionsstufe verzichtet auf alles, was sich als offensichtlich überflüssig herausgestellt hat:

Drittens: die zweimal reduzierte Stufe verzichtet auf viele Dinge, die nach meinen neuesten Recherchen wahrscheinlich überflüssig sind, was ich aber nicht für eine ganz sichere Sache halte:

Viertens die dreimal reduzierte Stufe macht davon Gebrauch, dass das IC selber zwischen Pin1 und 4 eine Zdiode für 14,4-16V enthält, da ja jetzt kaum noch 14,4V-Laststrom anfällt:

Fünftens die vierte Reduktionsstufe verzichtet darüber hinaus auch auf alle Sicherungen und nicht Prinzipiell unerlässlichen Bauteile, das geht aber nur mit einem fetteren Transistor, falls...:

Die vierfach reduzierte Version werde ich zwar ausprobieren, aber ich werde heimlich doch eine Sicherung einbauen, einfach, weil ich nicht doof bin und Extra-Arbeit und Bauteilqualm hasse.

---------------------------

Fortsetzung 23. 09. 2012:

Habe also zuerst die vierfach reduzierte Version gebaut. Der Trafo scheint mir etwas besser gelungen. Die Bauteile-Werte mußte ich etwas abändern:

Ich habe sie erfolgreich getestet, sie erfüllt

alle Minimalforderungen. Die Frequenz wird nach einer anderen Formel

als im Datenblatt des IR2153 mit R7 eingestellt. 2M2 ergibt ungefähr

500 Hz. Das liegt daran, dass die Impulslänge durch den Reset

mit T4 begrenzt/definiert wird. Nach dem Reset läuft die

Spannung an Ct langsam hoch, bis zur Start-Schwelle. Die liegt aber

nicht bei 8 V, sondern irgendwo knapp über der Reset-Schwelle.

Die Zeit bis zur Start-Schwelle definiert in dieser Betriebsart des

Chips die Pausenzeit zwischen den Impulsen. Deshalb muß R7 so

groß sein.

Da keine andere Impulszeitbegrenzung

infragekommender Länge vorgesehen ist, würde ein

nichtfunktionieren der Schaltung mit T4 (dem BC338) zur Zerstörung

führen.

Der IR2153 enthält selber eine Z-Diode für

15,6V zwischen Pin1 und Pin4. Daher reicht strenggenommen ein

Vorwiderstand. (R1-4k7) Das hat auch funktioniert.

Da ich keinen

IKW 25 T 120 habe, habe ich statt dessen einen etwa gleich dicken IRG

4 PH 50 U mit antiparalleler BY228-Diode verwendet. Wahrscheinlich

macht das keinen großen Unterschied. Ausserdem habe ich ein

eine zusätzliche Diode eingefügt, und R5 angepasst, um

meinen am Elektrodenhalter befindlichen Taster (Schließer)

benutzen zu können.

Diese Schaltung hat das Schweissen an

meinem Inverter ohne Probleme vertragen und ist kaum warm

geworden.

Mit ihren nur 15-20 Teilen ist die Schaltung für

Nachbauer natürlich besonders interessant.

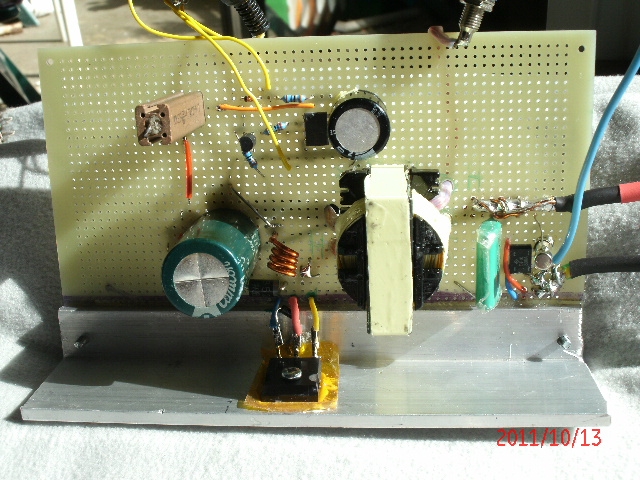

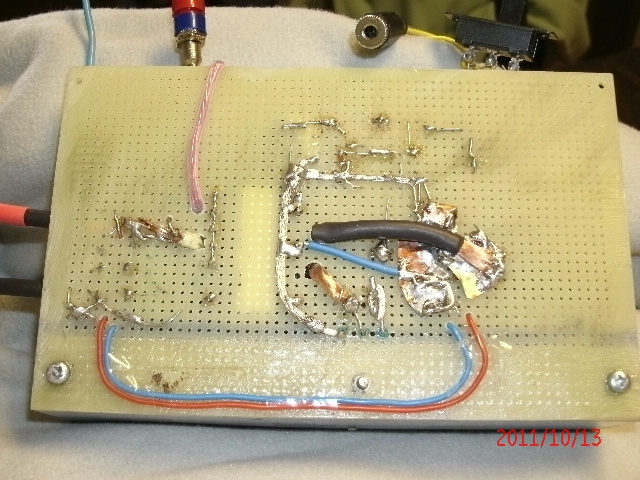

Foto Stufe4: mit so wenigen Bauteilen sieht es doch schon weniger abschreckend aus: Foto Stufe 4:

Foto

Stufe4 Unterseite: (die meisten Lötstellen dienen nur der

mechanischen Befestigung von Trafo etc.)Stufe 4 Unterseite:

-----------------------

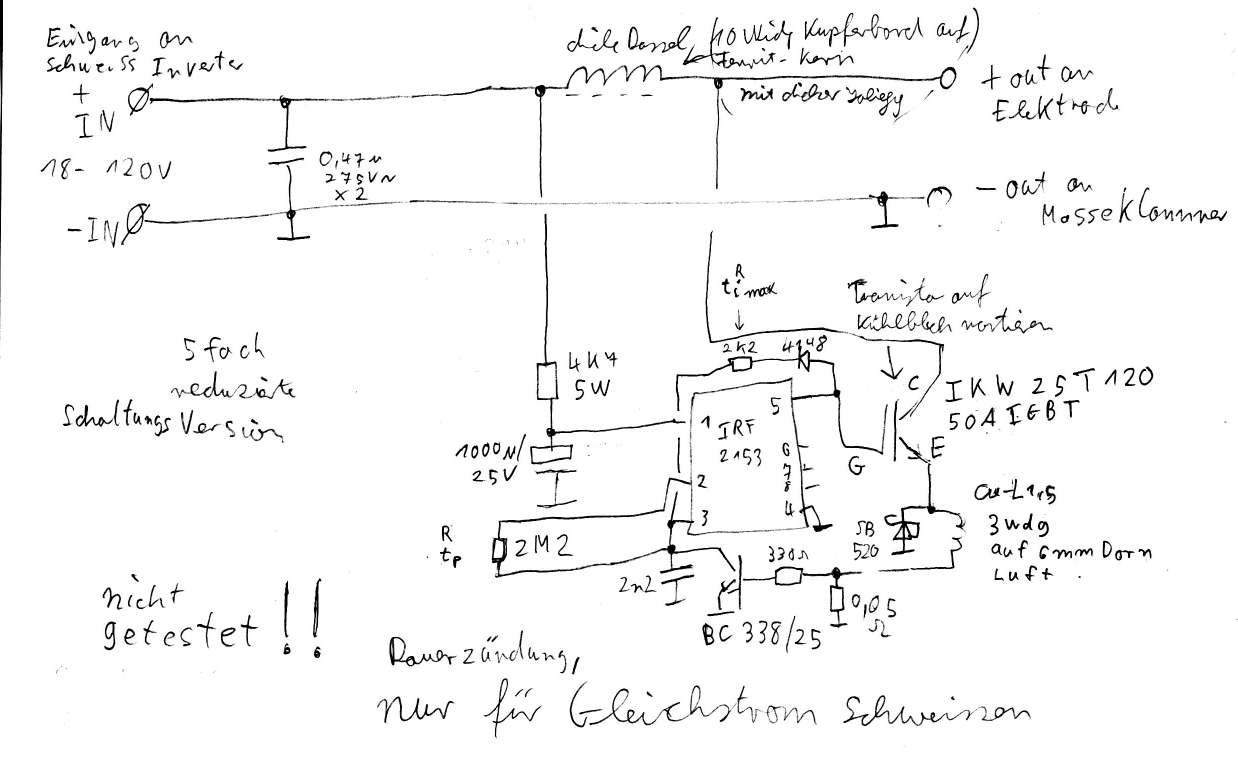

basierend auf diesen Erfahrungen habe ich auch noch eine 5fach reduzierte, noch weniger Bau-aufwendige, Version entworfen, die nur mit Gleichstromschweissgeräten funktioniert, und das Verpolen höchstens für ein paar Sekunden verträgt:

Da dieses Gerät red.5 sich sonst gar nicht

mehr abschalten würde, wenn der Strom durch den Transistor nicht

mehr das Abschaltmaximum erreicht, habe ich eine zusätzliche

Pulszeitbegrenzung mit einem 2k2 Widerstand und einer 4148Diode

eingeführt. Die Dimensionierung dieses Widerstandes habe ich nur

geschätzt. Er darf nicht so klein werden, dass der BC338 die

Reset-Spannung nicht mehr unterschreitet, oder dass das IC vorzeitig

abschaltet, und nicht so groß, dass T3 zu lange eingeschaltet

bleibt. Dieser Zusatz könnte auch die vierfach reduz. Version

noch sicherer machen.